模具在玻璃瓶罐生产中占有重要地位,玻璃瓶罐是在一定形状内腔的模具内成型的,其质量很大程度上取决于模具质量,包括模具的设计、材料、加工精度和维修质量等。制瓶机完成一件产品的过程,基本上是靠操纵模具的动作顺序来实现的。模具是直接影响产品质量的工件,它的损坏不仅是模具本身的损失,还会产生大量的产品缺陷,甚至使产品报废。高档的模具,如管理工作跟不上,很快就会变成低档模具,缩短模具寿命,降低产品质量。

因此,加强模具管理,提高模具维修质量是每个玻璃瓶罐企业的重要任务。

下面简要叙述模具的管理和维修工艺:

1 模具管理模具是玻璃瓶罐企业的重要物资,它是决定产品质量的重要因素之一。加强模具的管理,对减小模具损坏,延长使用寿命起致关重要的作用。事实上,大多数模具的报废不是使用过程中因磨损产生的,其主要原因是管理不善造成的。良好的管理既能提高产品质量,又能延长模具使用寿命,降低产品成本。

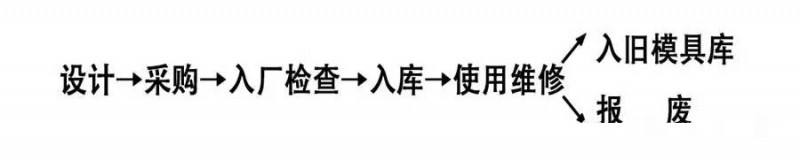

1.1 模具管理流程如下:

1.2 模具设计模具设计人员根据与客户签定的合同协议和有关的标准,进行产品和模具设计。

设计时需要考虑的几个因素

1.2.1产品设计:

造型美观,便于灌装、运输、拿放。稳定度要高,在生产使用过程中不易倾倒。瓶子的形状尽量能使熔融的玻璃料均匀分布,尽量避免出现尖角。

设计时还要考虑客户的灌装情况,上高速灌装线的瓶子,产品要适应高速灌装的需要。

产品检验使用自动检验机的,产品的标识位置,模码位置,凸出或者凹入的图案、字样等要避开检验机镜头的扫描,以免被检验机当成缺陷剔除。机识模码的位置和形状严格按检验机的要求设计。

回收瓶和耐内压力要求高的瓶,瓶壁要厚,非回收瓶重量尽可能的轻一些。

1.2.2模具设计

模具设计是一项复杂的工作,目前模具设计在很大程度上根据经验。特别是初型模的设计,很难用数学公式来确定,要设计出合理的初型模,设计人员必须考虑玻璃的料性,玻璃在模内的分布情况,制瓶工艺等一系列复杂因素,一个合格的设计人员必须具有丰富的理论知识和经验。

国外已开发出模具设计软件,它可以模拟瓶子的成形过程从而提高模具设计的精确性,缩短设计时间。

应采用标准化设计,它可以降低成本,提高效率。

模具的加工精度以能保证瓶子生产要求的精度即可,过分要求加工精度,会过多地提高成本。

1.2.3模具标识

所有模具都要刻印图号,对开模具还要刻印配对号。

成模内腔应刻上模号、厂标,啤酒瓶要按国家标准刻上“B”和年、季度标识。使用自动检验机的产品,成模内腔还要刻上机识模号。再细一点还可以刻上容量、灌装高度、产品编号、模具的使用机型、生产机台等。

1.2.4模具材料

模具直接与高温玻璃相接触,传导玻璃热量,其材质的优劣直接影响制品的质量和模具的寿命。

模具材料应满足以下各项要求:

①材质致密,加工性能良好,特别是与热玻璃接触部位要有急冷层

②导热性能好,较低的热膨胀系数和良好的热稳定性。

③化学稳定性好,抗氧化能力强。

④耐磨性好,具有一定的硬度。

⑤具有较高的粘附温度。

目前应用最广泛的模具材料是合金铸铁,含有镍、铬、铜、钒等合金成分。近年来随着制瓶机机速的提高,导热性能良好的铜基合金材料开始使用,这种材料具有导热率高、耐侵蚀性强,使用寿命长等优点。

1.2.5模具的喷焊选择

一件模具可能因局部的损坏而报废,加强易损部位的保护会延长模具的整体的寿命。经常采用的方法是在易损部位喷焊,喷焊材料是镍基合金,硬度可达RC30~RC40。

喷焊模具的优点是提高产品质量,延长模具寿命,减少模具更换次数。其缺点是费用较高。

喷焊模具适用于大批量生产和多工位制瓶机使用。

1.3 采购玻璃模具是玻璃厂使用的专用商品,它不是标准件可以随处买到,必须到专业生产厂家采购,其质量的好坏直接决定产品质量、模具的寿命和生产成本。因此玻璃厂都将它作为A类物资进行采购。

1.3.1选择分供方

生产产玻璃模具的厂家较多,其材质,加工,精度,交货时间,价格,售后服务等各不相同。选择模具厂家要考虑各种因素。

① 企业的产品定位

如果企业将产品定位于高质量高附加值上,就要选用国内产品质量较好的模具厂家,或者进口国外高质量的模具。

如果企业的产品高、中、低挡都有,选择的模具厂家也可以分为高、中、低档。使用高档模具生产低档产品,会提高低档产品的成本。

②产品的定货数量

如果定货数量大,就能够最大限度地发挥模具的使用价值,应选模具材质好,使用寿命长的模具,反之,可选用质量稍差的模具。例如某企业接到一批1000万只瓶子的定货合同,这时可选用材质好的高档模具,如果全套模具费用10万元能生产1000万只瓶子,则每只瓶子的模具费用仅有1分钱。如果是10万只瓶子,则每只瓶子的模具费用为1元钱。

1.3.2采购人员

由于模具的特殊性,模具采购人员除了要有一般采购员应具备的素质外,还要有模具和玻璃生产方面的专业知识。

① 了解瓶子的生产过程,知道模具的各个部分在生产过程中所起的作用。

② 懂机械加工,明白模具图纸,对不同瓶形的模具知道加工的难易程度,以便合理定价。

③ 了解模具检查和模具维修过程。

1.一整套全机使用的模具其采购数量依据制瓶机工位数、产品定货数量、模具维修和使用情况等因素来确定。一般大件模具数量为制瓶机工位数的1.5~2倍,初模数量比成模数量多10~15%。

总之,模具采购的原则是:满足客户需要,满足生产需要,减少模具费用。

1.4 入厂检查新模具入厂需带有模具合格证和模具检验报告。

检验员按照图纸全数检查入厂模具,成型模和初型模要检查水容量值。为保证模具的互换性检验员应配备各种量规和量具。检查完成后,检验员填写模具检验报告单,合格模具入模具库,不合格模具交采购部门退回模具生产厂家。

1.5 模具库管理很多玻璃生产厂家产品品种较多,模具有几百种甚至上千种,模具库的管理也很重要。

模具库分新模具库和旧模具库,模具库应做到货架整齐,标识牌清楚,详细。因模具重量较重,有条件的厂家模具库可配备专用设备,能快速方便地存取模具。

模具入库后,管理员先进行防锈处理,然后上货架,并登记在模具入库台帐上,新模具入库要记录模具名称、图号、数量、入库日期、产地等,同时将这些信息制成标识牌挂到货架上。维修好的旧模具入库应在维修卡片上注明使用次数,每次使用的起止时间等。

仓库管理员要定期将模具库存数量上报模具采购计划制定部门。

1.6 模具的使用模具的损坏大多是由于使用不当造成的,使用模具的每一位员工都应该熟悉模具的正确使用方法。

1.6.1预热

模具在使用前进行预热处理,使用预热后的模具可以快速达到模具温度平衡点,生产出合格产品,减少模具夹初坯的次数,减轻模具的损坏,不预热的模具温度低,模具润滑剂不易粘附,造成初坯成型不好,经常被模具夹住,往往还没有进入正常生产模具已损坏。

1.6.2安装

模具各部件有规定的配合,安装时要轻拿轻放,正确安装,保证各模具间配合良好,如果安装不当,会使模具开合不畅,产品产生质量缺陷,并过早损坏模具。

安装模具要用专用提手和夹具,若坚固程度不够,会造成模具脱落,损伤模具、机器和人员。

1.6.3搬运

模具搬运不当会造成内腔表面、棱角及合缝面损伤。

模具应以闭合状态搬运,最好使用锁紧夹具。根据各种模具的形状制造专用模具运送车。

1.6.4润滑

模具的润滑是为了防止高温玻璃料与模具接触表面发生粘附,减少模具的磨损,加强模具运转的平稳性,减少制品缺陷,提高瓶罐的光洁度。

模具的润滑是玻璃生产过程中的重要环节。模具与润滑剂的关系就如同马与鞍的关系,好的模具配上好的润滑剂才能发挥出高档模具的效果,生产出高质量的瓶子。

润滑剂的使用方法也很重要,涂敷过量,会造成模具积垢过多,影响模具散热和瓶罐的表面光洁度,还会造成浪费。通常是用一把特制的球形或者圆柱形棉丝刷蘸取少许润滑剂,拧干,在模具表面均匀地涂敷,涂层厚度控制在0.05mm~0.1mm之间,正常生产时应按规定的间隔时间涂敷。

国际上较先进的润滑方法是模具预涂,它能延长模具在制瓶机上的使用时间,减少涂敷次数,便于成型操作,提高制品的光亮度。

1.6.5模具的冷却

瓶子的成型过程就是玻璃料的冷却过程,甚至有人说瓶子的成型工艺就是冷却工艺,可见冷却的重要性。玻璃料的冷却是靠模具的冷却来实现的,模具的冷却状况对于提高产品质量和生产机速都有重要影响。

模具过热,产品会产生热裂纹,热粘连,玻璃粘附于模壁;过冷,产品会产生冷斑、成型不好等缺陷。

模具冷却原则是:温度高的部位加强冷却,温度低的部位少冷却,甚至保温。

模具的冷却系统一直在不断改革,有水冷,侧风冷,垂直冷却等。以垂直冷却效果最好,它可以使模具均匀冷却。

单滴机使用的整体式夹钳,抱合面积较大,严重影响模具的冷却效果。国内一些厂家已开始改进,如改成上、下钳板式抱合,改成垂直冷却方式等。

1.6.6模具的排气和真空

玻璃料进入模腔后,要和模壁紧密接触,就必须排出模具内的空气,排气不好容易造成各种缺陷,如瓶口不足、瓶身成型不良、瓶子容量减小等。

排气的方法一般是在模具内加工排气槽,排气孔。真空起强制排气和辅助成型的作用,适用于轻量薄壁,高机速的产品。

初坯在成型模内成型时,是自下而上贴紧成模内腔,排气孔一般分布在成模内腔的中上部,直径一般在0.4mm~1.2mm之间,中部的直径较小,上部的直径较大,温度高的部位孔径小,温度低的部位孔径大,以既满足排气要求,又不影响产品外观质量为原则。

1.6.7模具的使用寿命

模具寿命是一个相对数值,它取决于对瓶子的质量要求。例如高档酒瓶、化妆品瓶对产品外观要求较高,其模具寿命较低;低档普通白酒瓶价格低,质量要求也很低,其模具使用寿命可以很长。生产高质量瓶子的企业报废的模具,在一些低水平的企业仍可使用。所以其使用寿命很难统一划定,它与用户对瓶子的质量要求和制瓶厂对产品和模具的质量要求有关。影响模具寿命的因素主要有:

① 模具材质和加工精度

② 产品的质量标准

③ 搬运、安装和更换模具

④ 更换产品的次数

⑤ 清洗方法

⑥ 维修工艺

⑦ 使用方法

目前国内各制瓶厂模具的使用寿命差别较大,一般为10万次~60万次,平均水平为初模30万次,成模35万次。国外较先进的铜合金模具寿命可达200多万次。

1.7 模具的报废以上谈到影响模具寿命的因素很多,各玻璃厂模具寿命的差别很大,报废标准也不相同,企业在制定模具报废标准时应考虑以下因素:

① 企业产品的定位,包括高、中、低档

② 用户对产品质量的要求

③ 采购模具的质量标准

④ 本企业对模具的维修能力,使用情况模具的使用过程可以分成三个时期:

2 模具的维修工艺模具的使用过程可以分成三个时期:

① 新模期 也可称为磨合期。新模第一次上机使用,各部分之间的配合未进入最佳状态,产品外观较好,但成品率不是很高。

② 使用期 模具经过一段时间磨合后进入使用期,这一时期模具各部分开合顺利,运转平稳,产品质量达到最佳,成品率也最高。

③ 使用末期模具经过多次使用、维修后,模具磨损越来越重,产品质量下降,容量增大,成品率降低,这一时期称为使用末期。

模具进入使用期后要经过多次维修。模具维修在驿模具修复的同时,也会使其型腔产生磨损,如维修不当会大大缩短模具使用期,使高档模具很快变为低挡模具。模具维修就是最大程度地恢复模具,减少维修磨损,最大限度地延长模具使用期。

模具维修是提高产品质量,延长模具寿命的重要环节。

2.1 人员配置模具维修部门人员配置:部门领导、模具管理员、模具检验员、模具维修员、巡检员、抛光员、清洁员、喷焊工等。

模具维修是技术性较强的工种,维修人员应按计划进行培训。除具备钳工、气焊工方面的技能外,还要掌握制瓶生产方面的专业知识,如制瓶的各个过程,模具所起的作用因模具原因造成的产品缺陷等。

2.2 建立模具档案新模具从模具库提出后,模具管理员要填写模具维修卡片,对每副模具进行跟踪记录,内容包括:重要部位尺寸值、水容量值、上机时间、上机次数、维修者姓名、维修部位、报废时使用寿命等。

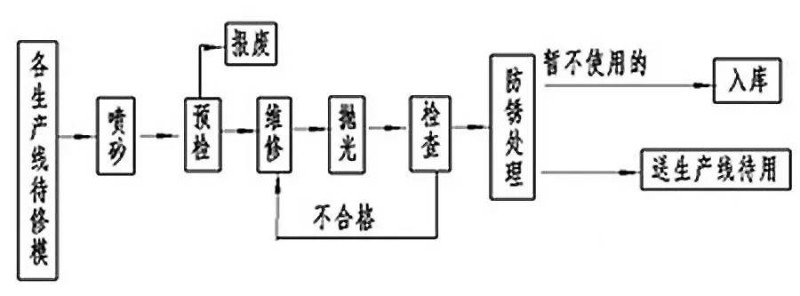

2.3模具维修流程

2.3.1回收

模具回收人员按时间到机台回收换下的待修模具。

2.3.2清洗

模具使用后会被油污、积碳层、模具表面氧化层等污染,清洗的过程就是去除这些污染物。

常用的清洗方法有:

① 用金刚砂布手工清理

② 干法喷砂

采用压缩空气把微细的磨料(如玻璃微珠和细砂粒)喷射到模具表面,清理模具内污物,此法清理速度快,但要注意粉尘污染。

③ 湿法喷砂

原理与干法喷砂相同,只是磨料载体使用液体,此法无粉尘污染,对模具磨损较小,清洗效果较好,但速度稍慢。

④ 化学清洗

使用碱性溶液清除油脂,再用酸浴清除氧化皮。

⑤ 化学和超声波综合清洗法

综合采用化学清洗、水洗和超声波装置的一种方法,清洗过程不会损伤模具。

目前采用较多的是干法喷砂法和湿法喷砂法。

2.3.3预检

模具清洗后,由模具检验员按模具报废标准进行检验,能修复使用的模具要填写维修单,注明维修部位,交维修人员修理。报废的模具打上报废标记,存放于报废区。对大件模具如成模、底模、初模等尽量不要单件报废,尽可能的修复使用。

2.3.4维修

维修人员按照模具维修单的要求对模具进行修复。

2.3.4.1对磕碰损伤的部位要进行喷焊修补,喷焊前将需要修补的部位用砂轮、砂布、锉刀等进行表面处理,防止喷焊不牢。喷焊部位较大时,模具整体应进行预热。

2.3.4.2喷焊完成降温后,用砂轮或手工加工修理。修复时先修平喷焊部位,修研合缝面间隙,再修理各配合部位,修合缝刃时需两半模对齐修复,以免错缝。

2.3.4.3疏通成型模的排气孔或真空孔。

2.3.4.4修理好的模具经维修工自检后送抛光机进行抛光处理。

2.3.5抛光

抛光质量主要取决于模具材质,旧模具抛光后其光洁度稍低于新模具的光洁度。

抛光量应控制在适当的范围。过大则模具损耗大,降低模具使用寿命;过小则模具光洁度不够,影响瓶子的外观质量。

2.3.6检查

模具检验员依据模具检验标准对维修好的模具逐件检查。对维修不合格但能修复的返回维修员继续维修,对维修不合格又不能修复的做报废处理。检查项目有:

① 各配合面的检验,包括合缝面和各模具之间的配合间隙。

② 各配合尺寸的检验。

③ 水容量的检验。成模、初模使用一段时间后要进行水容量检验,对容量较大的可减少使用次数或暂停使用,超过报废标准的做报废处理。

检查结束后,检验员要填写模具维修卡片、模具报废单等。

2.3.7模具维修应注意的问题

2.3.7.1保证成、初模合缝面膨胀间隙

成、初模在受热和受夹紧力时,在两半模的配合面上将产生热膨胀变形,会使上、下端合缝处不能很好贴合,造成产品模缝线过大。模具设计时,合缝面留有足够的膨胀间隙,维修工在修合缝面时很容易使膨胀间隙变小,甚至使膨胀间隙消失。因此维修工在维修时一定要保证合缝面的膨胀间隙。如膨胀间隙减小,手工无法修复可送模具加工厂用数控机床修复。

2.3.7.2成模使用末期,底刃尺寸变化较大,造成与底模刃结合处产生较大间隙,可采用一模配一底,即底模不互换通用的方法。

2.3.7.3模具使用一段时间后,特别是使用末期,许多接刃尺寸、配合尺寸超出公差范围,严重影响产品质量,靠维修工无法修好,这时可考虑喷焊后上机床或送模具厂修复。如成、初模两端的接刃,成、初模上下钳板接触处,底模、闷头接刃,初模抱合口模的部位。

2.3.7.4成模内腔带有产品标识、机识模码、商标、图案、字样等凹入或凸出的部位维修时一定要小心仔细,避免因此处的损坏造成模具报废。