模具在玻璃瓶罐生产中占有重要的地位,玻璃瓶罐是在一定形状内腔的模具内成型,其质量很大程度上取决于模具质量,包括模具的设计、材料、加工精度和维修质量等。制瓶机完成一件产品的过程,基本上是靠操作模具的动作顺序来实现的。模具是直接影响产品质量的工件,它的损坏不仅是模具本身的损失,还会产生大量的产品缺陷,甚至使产品报废。

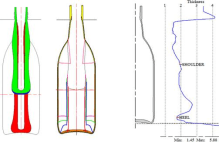

模具的设计是一项复杂的工作。目前模具设计在很大程度上根据经验。特别是初型模的设计,很难用数学公式来确定,要设计合理的初型模,设计人员必须考虑玻璃的料性,玻璃在模腔内的分布情况,制瓶工艺等一系列的复杂因素,一个合格的设计人员必须具备丰富的理论知识和实践经验。模具要经过设计打样再分析再修正才能生产出高质量的玻璃瓶罐。不懂生产的模具设计就是一次伟大的冒险。国外已经开发出模具设计软件,它可以模拟瓶子在初模和成模内的成型过程,准确的了解玻璃在模具的分散过程和分布情况。从而提高模具设计的精确性,缩短设计时间。采用标准化设计可以降低成本,提高效益。(下图是小口压吹的整过成型过程电脑模拟供参考)

目前瓶罐成型的主要方式有:吹吹、压吹、和小口压吹。无论用现有的哪一种玻璃成型方法,就模且所处的作业条件来说都是很差的。鉴于热玻璃成型和最终制成成品所发生的许多复杂的物理化学和机械过程,对模具材料所提出的要求是极其苛刻的。一般玻璃模材料应具备下列一些最重要性质:

1.易于机械加工,耐碎裂,耐热冲击

2. 导热热性好,线膨胀系数小,抗生长

3. 耐热,耐磨

4. 组织致密均匀,粘附温度高,成型表而光洽度好,耐腐蚀等 模具是玻璃成型中不可缺少的装备,玻璃生产的质量与产量都和模具直接有关,因而模具材料的选用、加工、维修和检验是确保模具质量与成型质量的重要措施。

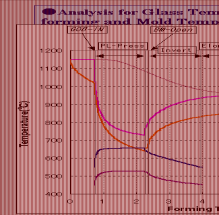

上图是玻璃瓶在整个生产过程中玻璃各模具受热过程的模拟,在玻璃成型过程中,要求模具能长期经受在高温条件下工作,玻璃的入模温度在900~1100℃问,出模温度在500~600℃左右。模具中玻璃的停留时间一般为5~60s。如果模具材质的耐热性差,在使用过程中就很容易发生龟裂,导致制品表面产生较多的龟纹,这样不仅影响制品的外观质量,同时也影响其热稳定性和强度热扩散速率:玻璃入模和出模的温差为在400~500℃。玻璃在模具中的停留时间为几秒到几十秒。要求模具材质也在这段时间内扩散掉这部分热量,而模具的热扩散速率将直接影响到制品的成型速度。不同规格的制品要求其热扩散速率的大小也不一样,一般大规格制品,因成型速度慢,制品在模具中的停留时间也长,相应地要求热扩散速率就较低。反之,成型速度很快的制品,其在模具中的停留时间必然很短,因而希望模具能在较短的间隙时间内尽快地得到冷却,相应地要求热扩散速率也较快。

热冲击性:为了便于制品出模和及时对制品固形,必须对模具和制品进行风冷。而当制品出模后为使模具保持清洁和及时散热,又必须对模具进行风冷,这一切措施都构成了对模具的热冲击,若模具材质不能经受耐急冷急热性能的冲击,就会造成模具龟裂,影响制品质量。

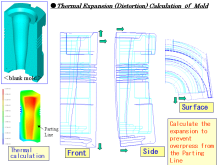

膨胀与高温变形性能:当材料的膨胀性能变化显著时,不仅会造成成型与脱模等一系列困难,而且使制品在接合处有粗大的接合缝,造成在脱模过程中制品在该区域容易发生炸裂,模具也容易损坏,因此希望使用低热膨胀性的材料来制造模具。

上图是模具在受热中的电脑模拟,由于模具长期处于高温负荷下工作,容易造成模具高温变形,影响模具的精度,造成制品矫曲或公差不符要求等情况.严重的甚至影响入模与脱模的连贯性,因此要求模具的材质必须高温变形性能要优越。

一般选择低膨胀系数的材质,其高温变形性能必然优越。模具长期在急冷与急热的高速负荷状态下运转与工作,因而要求模具能在这一恶劣工作环境下能连续使用较长时间而不致有网络裂纹(龟裂)等出现。故要求材质能有较好的热疲劳性能。