料滴重量的稳定在玻璃瓶罐生产中的重要性不言而喻,它是生产出合格产品的最基本要求。实际生产过程中影响料滴重量的因素有很多,它们的表象或许不同,但归根结底无外乎三个最关键的因素:料液面高度、玻璃液温度和耐火材料变化。

为了保证料滴重量的稳定,前些年玻璃瓶罐生产厂家一般都设有专职的供料人员,随着窑炉和成型设备工艺技术的不断进步,控制料滴重量已逐渐列入成型设备现场操作人员的工作范畴内。随着客户及生产厂家自身对玻璃瓶罐的产品质量要求越来越高,行列机生产对料滴稳定性的要求也越来越严格,前后剪料滴重量的波动和同一剪的两滴(或多滴)料之间的重量偏差越小越好。在单纯依靠人工来控制料重的情况下,只能通过增加现场操作人员的称量、调整频率来力争达到料重稳定的目的,然而这不但大大增加了现场操作人员的工作量,而且实际效果往往并不尽如人意。单纯依靠人工来控制料重的方式已经越来越不能满足行列机高速生产的需求,特别是啤酒瓶抗冲击指标修订后,行列机采用小口压吹的生产工艺必将迅猛发展。这种生产工艺对料重的要求甚为苛刻,毫不夸张的说,是否能够提供重量稳定的料滴是小口压吹成功与否的先决条件,这也使得料滴重量自动控制系统成为高速生产行列机配置的必选项。

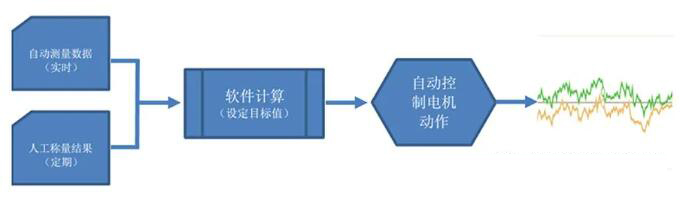

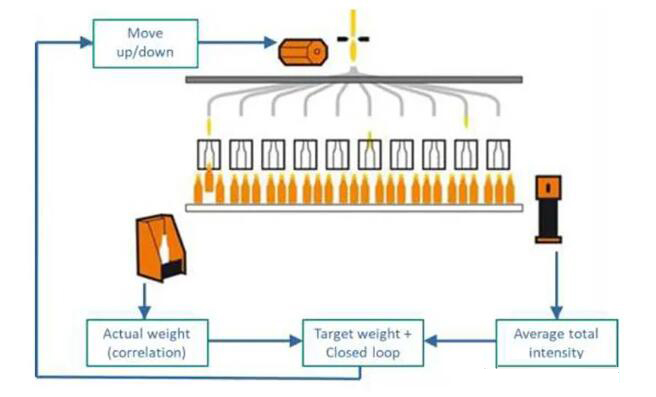

笔者有幸与一些国内外先进设备的供应商进行了多次技术交流,并在实际生产过程中接触了部分料重自动控制系统,现将一部分体会与大家分享。“料滴重量自动控制”的基本工作原理是:软件内设定好当前产品的目标重量值,采用一定的方式实时采集每个料滴/产品的数据,结合人工定期称量的结果,软件通过计算后自动发出相关指令,指挥匀料筒或(和)供料机冲头电机产生相应的调整动作,使料滴实际重量与设定的目标值不断趋于一致(见图1)。

图1

笔者将几种主流的料重控制系统根据采集数据源方式的不同分为以下三类:

一、冲压机构传感器,如PPC、DFS、HPC等

采用在冲压机构安装传感器这种方式的主要是行列机制造商,比如Emhart公司、Bottero公司及HEYE公司等。虽然各家公司的技术细节有差异,其名称也不尽相同,比如Emhart公司称之为Plunger Process Control(简称PPC),Bottero公司称之为Dynamic Forming System(简称DFS),HEYE公司称之为Heye Process Control(简称HPC),但工作原理都基本一致。下面就Emhart公司的PPC系统为例进行简要说明。

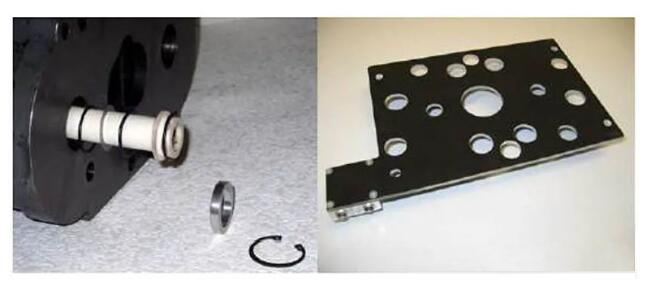

传感器安装于冲压机构底部,用以感应冲头进入初模模腔的深度,如图2所示:

图2

传感器部件及转接板的实物外观,如图3所示:

图3

无论是Emhart公司,还是Bottero公司、HEYE公司,在冲压机构上安装感应器都是采用小口压吹生产工艺的行列机的标准配置。必须要说明的是:控制料重只是该配置的其中一个功能,另外还有一个重要功能是“监控冲压过程”,该功能不在本文讨论范围内,故不再赘述。

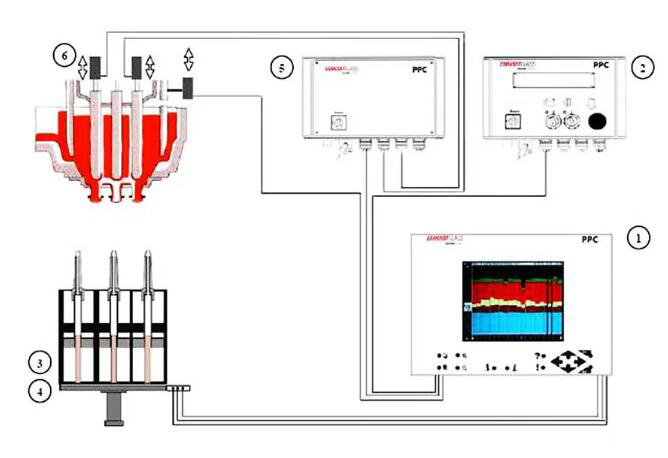

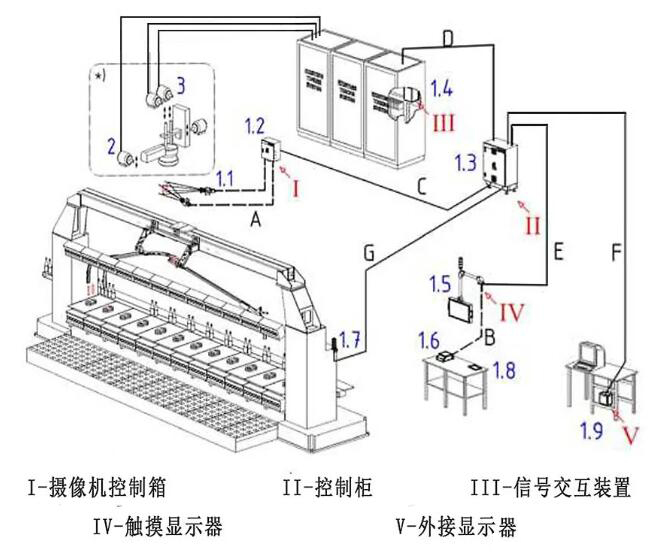

料重自动控制的过程是:品种更换时,首先由人工将料滴调整至目标重量,并在软件内输入该目标重量值,开启自动控制功能。每一个冲压机构内的传感器将感应信息传送至主站,由行列机操作人员定时在电子称上称量实际生产产品的重量,称量结果自动进入主站。由主站进行计算分析后发出指令,直接控制匀料筒升降或将指令传输给供料机冲头电机对相关供料机冲头的高度进行单独调节,如图4所示:

图4

1-主站:是系统控制和可视化的中心

2-控制箱:为主站提供能量,形成控制回路,并将电子秤的称重信息传递给主站

3-全冲程传感器:信号源安装在Emhart快换冲头机构里面

4-转接板:安装在冲头机构的底板上,传输无线传感器信号

5-电机控制:供料机冲头和匀料筒的高度控制无需进入行列机操作系统,直接由主站控制

6-万能调整驱动:对供料机的匀料筒和供料机冲头高度进行调整

这种在冲压机构安装传感器的方式除了可以控制料重外,还可以发现冲压过程中的其它问题,及时剔除不合格产品,其优点是明显的,也得到了世界上一些大的瓶罐使用公司(如百威公司)的认可。但它也不是完美的,比如它不能用于吹吹法生产,它的初始投资成本和运维成本都相对较高,也正是因为这些不足,才使其它的料重自动控制系统在市场上也有一席之地。

二、红外热成像的IGC系统

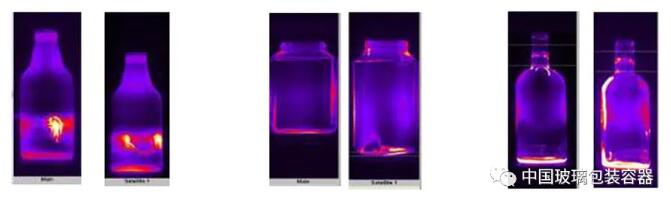

荷兰Xpar公司的料重自动控制系统是Individual gob weight control(简称IGC系统),它的测量数据来源于该公司的IR-D系统,即IGC必须与IR-D系统一起配套使用。IRD系统是在机前输瓶机的剔瓶功位前安装两台热成像仪,进行实时检测,并形成每一个产品的热像图(图5)。

图5

根据这些图片,可直观监测产品的玻璃分布、垂直度、形状、直径等情况,将部分有缺陷的产品直接在机前输瓶机上剔除,避免这些缺陷产品进入冷端。如下列三组图片(图6)分别展示了对“Bird swing”、“Thin bottom”和“Choked neck”的检测情况。

图6

其料重控制过程是:由操作人员定时称量实际生产出来的瓶罐的重量,该信息传送至“目标料重控制闭环”。同时每个成品的热成像图片信息也传送到“目标料重控制闭环”,在经过计算分析后,根据需要将动作指令传输至供料机。如图7所示:

图7

由于笔者未实际用过该系统,对于其优缺点不敢妄下雌黄。资料显示它可适用于吹吹、压吹及小口压吹等成型工艺,且可实现多产品、多料重的自动控制。据了解,或许是由于国内瓶罐(特别是一些白酒瓶)的形状不规则,使用厂家的顾虑较多,该系统在国内的实际使用案例暂时还不多。

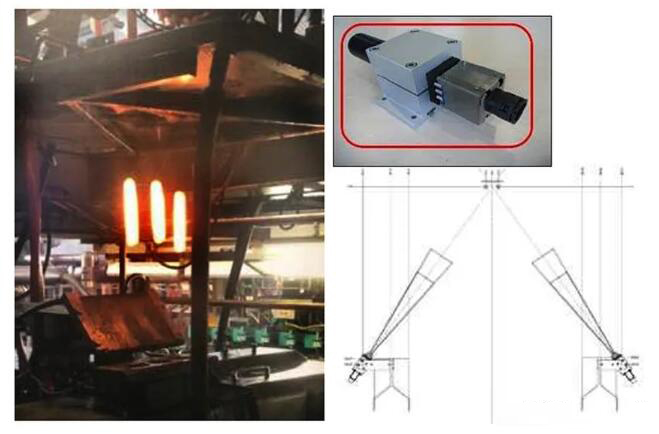

三、HR矩阵摄像机3D成像的GCO系统

德国的Symplex公司的料重自动控制系统简称GCO(Gob Cutting Observation)(注:Symplex公司已被Emhart公司收购,国内现由Emhart公司旗下的三金公司提供该技术)。GCO系统在剪刀机构下方的合适位置安装两台摄像机(根据现场情况决定安装位置,再采用适合相应距离的镜头),这两台摄像机以一定的角度对准料滴,拍摄每一个下落料滴的图片(图8)。

图8

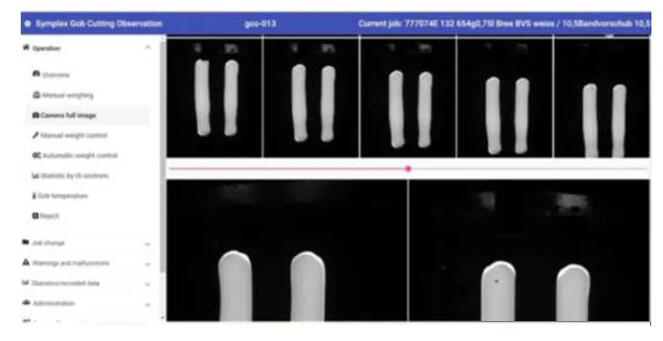

每一剪的料滴都会实时多次拍照(一般拍5次),根据这些照片建立每个料滴的三维模型,从而得到每个料滴的大小、形状、体积和重量等实时信息(图9)。

图9

料重自动控制的过程是:品种更换时,首先由人工将料滴调整至目标重量,并在软件内输入该目标重量值,调整好摄像机图像(因前后品种生产速度的变化,需要对拍摄频率进行调整),开启自动控制功能。GCO系统在行列机现场配置有一个电子称,由操作人员定时按屏幕提示称量实际生产出来的瓶罐重量,称量结果自动传送至主机。结合摄像机所得的信息,在经过计算分析后,根据需要将动作指令传输至供料机。如图10所示:

图10

该系统可用于行列机生产的吹吹法、压吹法及小口压吹法。在笔者的公司工况下,持续使用一年多后发现:该系统运行成本较低,日常工作中仅需少量的空压气和冷却水来保护摄像机。定期的维护工作是对镜头进行擦拭,以便得到清晰的图像。瓶重400克以下的产品基本保证偏差在1克以内;400克以上的产品偏差不超过3克;600克以上的产品,不太适合自动控制。对重量异常的料滴可进行准确剔除。笔者甚至认为可以记录下最佳生产状态时的料滴形状、料滴温度等数据,供下一次品种更换时参考,从而迅速提高产品合格率。

该系统的缺点是仅能剔除检测到的料滴重量不达标的产品,而对于生产过程中,因气压不稳或机构故障等其它原因产生的缺陷产品无法识别、剔除,或许这也是暂时未能通过部分国内瓶罐使用公司(如百威公司)认证的原因吧。

结语:料滴重量受窑炉料液面、料滴温度的影响非常大,打个或许不是很恰当的比方:料重自动控制系统可以“锦上添花”,却不能“雪中送炭”。当料液面和玻璃液温度相对稳定时,料重自动控制系统会运行得非常轻松,料滴重量的实际值与目标值偏差也非常小;而当料液面或玻璃液温度变化比较大时,料重自动控制系统的工作负荷会非常大,匀料筒、供料机冲头调整动作频繁,甚至会出现机构“卡死”的情况。因此,即使为行列机配置了料重自动控制系统,也不能松懈对其它生产过程的监控,它只能作为一种进一步提高料滴重量稳定性的工具,而不能作为解决料滴重量稳定性的根本办法。

料重自动控制系统的标准配置硬件在记录数据方面还达不到生产实际需求,它记录的数据的存储时间普遍较短,短的只能存数小时,长的也不会超过10天,只有配置了额外的服务器和配套软件后才能长期存储生产数据。

料重自动控制系统数据源的采集方式各有不同,与系统配套的其它功能也有很大差异,各自都有针对性很强的特点。各个玻璃瓶罐生产厂家可结合自身产品特点及生产需求进行选择。详细研究方面多下功夫。以后各期我们将讨论一些在成型过程中会产生的缺陷。