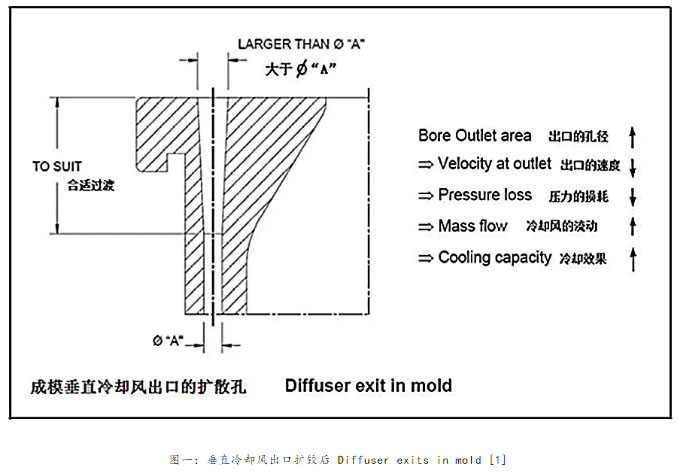

在制瓶机增加机速时,为提高冷却效果,一般我们均采取加大冷却风量,但有时其效果不太明显。究其原因之一:因为制瓶机现使用成模都采用垂直模冷却技术,它的垂直模冷却孔径已设计好并在模具厂钻成,因此它的冷却通过的截面已定,冷却风的风量再大也受到其截面的限制,所以单纯加大风量其冷却效果并不能见效。如要适应新机速,得要重新设计加工冷却孔,这样一套新模具其成本就十分可观了。最近见Emhart Glass a Bucher公司的一技术报道[1]。该文章介绍了在成模垂直冷却孔上端的出口孔,将这孔扩铰大,由此成模的冷却效果会得到改善。其原理与说明请见图一。

从图一可知:垂直冷却风孔径扩铰增大后,其出口速度下降,冷却风的压力下降,但冷却风的流速加快,最终它的成模冷却效果也增强。根据该文章说明以及在实验室里具体测量:

1.冷却风的流动加快15~30%,(the mass flow through the bore s increased by 15~30%)

2.成模冷却风流速增大,它的冷却效果增强15~20%,(The higher mass flow in turn results in a 15~20% higher cooling capacity),

3.成模温度下降20℃,(Diffuser exits gave a reduction in mold temperature of up to 20℃),

4.同时冷却风的压力下降35~70%,可节约能源,(fan pressure can be reduced by 35~70% in order to save energy cost),

5.它还改善了水平方向的温度均匀性,(will equalize the temperature profile),

6.该技术也可用于初模侧(如果初模也采用垂直模冷却装置)。(apply for the InVertiFlow on the blank side)。

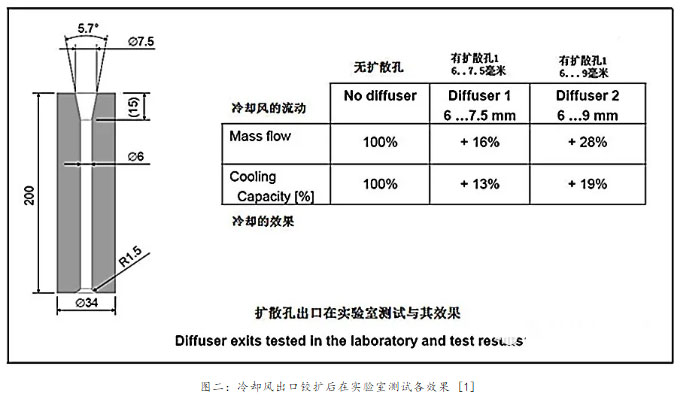

冷却风孔径扩铰后它们出口直径的大小其测试对比结果如图二。

从图二可知:垂直冷却孔径原设计、加工为6毫米直径,如在其上端扩孔径为7.5毫米,其冷却风的流速加快16%,模具冷却效果增加到13%;如扩孔径为9毫米,其冷却风的流速加快26%,模具冷却效果增加达19%。

小结与联想:

1. 如冷却风机不能提供足够的冷却风风量,那么扩散孔也不能达到模具冷却的效果;

2. 冷却风出口孔径扩铰,它受到二个冷却孔之间间距的限制,它们不能相互影响,在扩孔直径时要注意此点,见图三。

3.此技术改进加工方便,只需在孔径出口深15毫米处扩铰一扩散形即可(见图二)、容易投产、基本无成本投入;

4.玻璃厂欲使用此项新技术时,望能分步扩孔,建议从6毫米到7毫米,7.5毫米,8毫米等逐步推进;

5.文章提供的冷却效果等数据是在实验室得出的,不能代替各玻璃工厂的实际情况,仅供参考;

6.在模具车间修复模具时,维修人员一般重点注意模具的内腔尺寸以及各排气孔的通畅,以前从未提及到垂直冷却孔,阅读理解该文章后联想并建议,在维修模具时要将此冷却孔的出口作一清洁维护工作,包括清除和处理该处的油灰、毛刺、塌陷、杂物以及粘连的玻璃屑等,它们会影响到冷却孔的通风的截面,必要时建议可将此孔刮一倒角。此建议不知妥否?

以上仅是个人对该英语技术文章的理解与想法,不妥之处望同仁们指正。