当前部分瓶罐玻璃模具公司遇到困境,因为欧洲少数玻璃公司(如O-I)开始对模具喷焊强制要求“激光喷焊”工艺,据了解提出这样要求的唯一原因是“美观”,激光喷焊焊道更细(相比于手工喷焊、标准等离子喷焊),因此瓶罐合缝线痕迹更细;但在模具的性能和使用寿命方面没有任何变化。随之带给模具公司的巨大投资成本、使用成本,是远远超出模具公司既定发展预期的。

这样的困境如何寻求解决之道呢?

勒紧裤带、省吃俭用,花大价钱采购激光喷焊设备,这是通常的应对策略,如果算细账,投资成本、资金周转、人员成本、耗材备件长期成本,都将成为企业良性发展道路上的一个包袱。往深一层思考,客户的最终需求是瓶罐产品更“美观”,是由更细的焊道实现,如何做到更细的焊道?如何在现有设备或性价比更高的设备上实现“焊道更细”?是否有其他可替代技术?

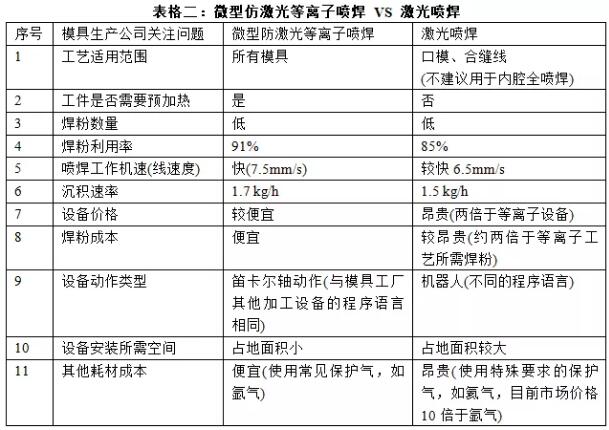

模具喷焊的常用工艺-等离子喷焊,国外近来取得新的突破,技术升级和功能增强,称之为“微型仿激光等离子喷焊”,顾名思义,达到与激光喷焊完全一样的效果(模具是否需要预热,不影响瓶罐生产的美观)。微型仿激光等离子喷焊,既帮助模具公司大大降低投资采购成本、长期维护使用成本,又增加设备适用范围,更便于模具公司现有技术人员快速熟练掌握喷焊编程。