随着每座玻璃窑炉上所匹配的行列式制瓶机生产线在不断地增多。越来越多的生产厂家从生产实践中体验到窑炉工作池和分配料道两者的不同概念,从而导致了上世纪八十年代初,欧美等国家的玻璃窑炉由以往的工作池逐渐演变成了现代分配料道,并逐步完善了分配料道的设计和匹配的理念。因此,对现代玻璃窑炉的分配料道要十分重视,并把它作为行列式制瓶机成型工艺匹配供料道首要的前提条件来对待。

所谓的瓶罐玻璃的现代玻璃窑炉的分配料道,它是与玻璃窑炉火焰完全分隔的独立体,与窑炉的流液洞上升道连通。为此,我们提出了现代分配料道的概念。

1.分配料道的设计要素

典型的现代分配料道和所布置的供料道,它们必需提供的要素有:

1)玻璃属性类型

2)玻璃的颜色

3)玻璃液的深度

4)供料道的分布

5)换料次数

6)每条供料道的最小/最大出料量

以上这些要素,是设计分配料道所必须的基本参数和重要依据,还要结合行列式制瓶机成型工艺条件的一些具体要求来决定分配料道的结构设计和匹配。

2.分配料道的重要性

1)作为行列式制瓶机成型工艺相匹配的分配料道,它是供料道运行良好的重要前提条件。分配料道设计的成败与否,会造成其后续工艺一系列的影响。尤其是随着多段多滴出料量较大的大型行列式制瓶机而言,更应重视,其经验教训在国内只是近几年才逐渐被人们所认识。

2)依据国外近几年最新的观点,分配料道最重要的是对玻璃温度起到有效的调节作用,它是供料道内料液温度调整的保证和前提条件。

3.分配料道与窑炉的关联

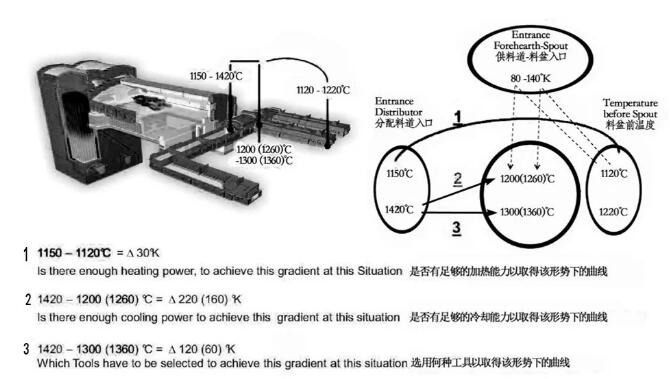

1)最新分配料道的概念,是应把分配料道当作一个独立体。精准的分配料道设计,是以制瓶成型工艺要求作为其服务中心而定位。即高温的玻璃液由流液洞(Throat)上升道进入到分配料道后,是靠分配料道进行温度调节。从流液洞上升道进入到分配料道玻璃液的温度范围在1150~1420℃左右,而供料道入口温度大致在1150~1300℃。

2)分配料道的设计非常重要,它依据匹配的供料道数量多少和工艺布置形式不同而不同,还有每条供料道的出料量和玻璃液温度要求而定的。它严密的科学性,决非是窑炉工作池一个简单的概念。

3)分配料道的相对标高与玻璃窑炉的标高不是相同的概念。其高度的差异,是要依据不同玻璃液的温度和粘度或玻璃窑炉熔化面积的大小而有所区别。

4)分配料道的相对标高与供料道的相对标高,也必须有降差。高度的降低也是要依据不同玻璃液的温度和粘度或玻璃窑炉熔化面积的大小而有所区别。

5)现代分配料道与玻璃窑炉的关系,依据窑炉日出料量的大小不同,分为单流液洞和双流液洞两种。

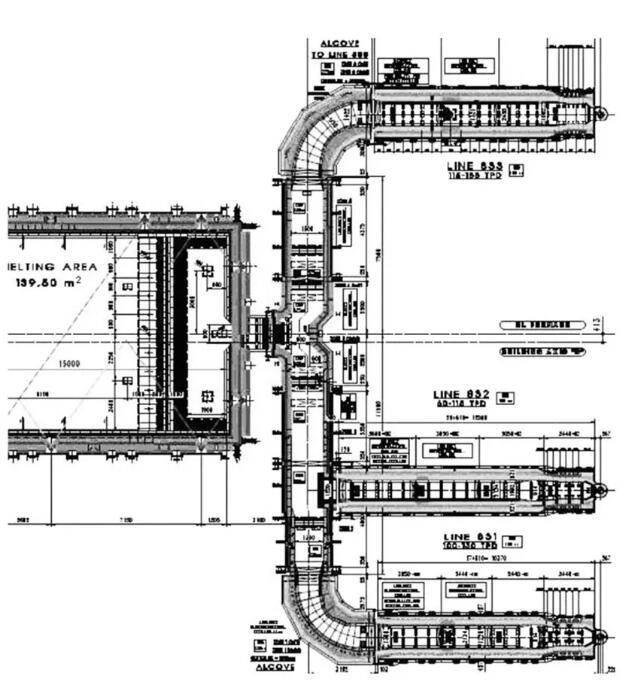

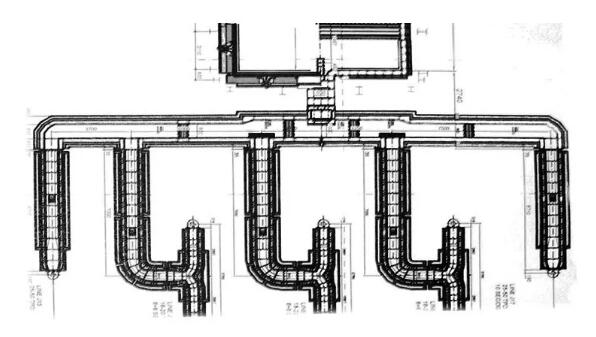

现代分配料道的典型的实际案例,如图1、图2、图3所示。

图1 分配料道(单流液洞)的典型案例

图2 分配料道(双流液洞)的典型案例

图3 分配料道布置的典型案例

4.分配料道与供料道的关系

1)分配料道是供料道的前提条件。如上所述的多项要素,分配料道的设计和匹配原则,一定要按照供料道的布置和每天的出料量,以及工艺要求、料道入口的温度指标等多项要素综合考虑而决定的。

2)分配料道的温度可调范围跨度较宽,而玻璃液在供料道内的调整幅度仅仅只有80~140℃的极小调节范围。因此,它必须要满足供料道入口的温度指标要求(1150~1300℃)。该项温度指标对成型工艺则是刚性的要求。

3)据国外资料所表述的分配料道与供料道的温度关系,如图4。

图4 分配料道与供料道的温度关系

5.分配料道与料滴制备的关系

分配料道与料滴制备关系的是非常严密的。

1)技术要求。如果分配料道设计不合理,将会给成型工艺造成致命的缺憾问题。

2)分配料道应该正是制作优质和稳定料滴制备更加轻松的前提条件。

3)国外经验表明,他们把分配料道看得非常重。坚持把分配料道和供料道作为共同体,并视同为料滴制备成功的关键硬件。

4)国外的分配料道都设置了气体燃料加热和相匹配的冷却风系统。这些硬件设施就是为了调节玻璃液在进入供料道前的温度指标值。使其尽量符合供料道的入口温度指标,而入口温度是料滴制备的最重要前提条件。这种严谨的科学态度可为国内瓶罐玻璃行业所借鉴。

6.分配料道与成型工艺的关系

资料表明,料滴制备对制瓶成型的重要性约占70%以上的因素。而分配料道又是供料道最基本的前提条件,足以见证分配料道它对制瓶成型工艺的重要影响。

1)分配料道的设计必须以行列式制瓶机的成型工艺要求为主导,充分考虑成型工艺温度的不同需求。尤其是供料道入口温度指标要求十分严格。这是成型工艺所必须满足的关系。

2)当今在一窑多线生产格局的现代大型窑炉格局的情形下,以一般玻璃窑炉设计概念的简单思维来对待分配料道设计必将走入误区。国内若干个失误案例的经验,足以让我们转变观念。

【关注点】

1)对分配料道国外最新观点是:为适应行列式制瓶机成型工艺的需要,着重指出的是供料道必须与和分配料道作为一个整体进行共同设计,把分配料道与玻璃窑炉熔化概念要绝对地区分开来。

2)依据供料道匹配位置不同,分配料道的宽度是渐变的;分配料道的深度也是随着玻璃液的出料量不同和温度调节要求不同渐变的,即高温玻璃液在离开流液洞上升道后逐渐变浅。

3)分配料道必须要满足供料道入口的温度指标要求,这是成型工艺刚性的温度指标。经验表明,做到这样不仅十分必要而且也是有一定难度。必须严肃理性对待分配料道。

4)需要指出的是,分配料道尽管也设置了气体加热和相关的冷却设备,但这些都是属于辅助性的微调措施。从工业经济学的视角,分配料道还是要靠其自身设计合理来实现其经济合理性。附加的热源和冷风装置不仅会降低玻璃液流内在均质,而且增加不必要的费用,也是不经济的。

【综合关注点】

1)随着国内行列式制瓶机的大型化和成型工艺条件越来越严格的特定要求,国内对分配料道的设计必须尽快转变观念和做法。剖析和研究国外分配料道的设计理念,学习国外的做法和借鉴它们的经验是十分必要也是有益的。

2)制瓶成型工艺的系统性以及其紧密的连续性,决定了它不能以单向思维来对待分配料道问题。因为,料液温度和操作调整决定了供料道入口温度的稳定性。资料显示分配料道设计和匹配的合理性是成型工艺料滴成形的关键。

3)支撑分配料道的钢结构与窑炉流液洞上升道的钢结构以及支撑供料道钢结构三者之间的连接问题必须妥善处理好。这是运行安全所必须关注的。

4)必须留意分配料道的相对标高与玻璃窑炉标高差异的选定值的合理性。同时对流液洞上升道衔接标高等各部的标高结合关系。若选值不当,或许它将会给料滴成形带来负面影响。

5)还要留意分配料道的相对标高与供料道标高差异的绝对尺寸选定。它对于供料道玻璃液稳定有着十分重要的影响。若处理不当它也会给料滴成形(制备)造成不良的直接影响。

6)必须留意流液洞上升道进入分配料道玻璃液的温度值及其温度变化状况,尤其是对供料道入口温度的标准和稳定性的严密控制。它对料滴成形有着较大的影响。