1、供料道的操作

⑴概 述

所谓供料道的操作,实质上就是掌握玻璃液在供料道中的温度变化,合理地进行冷却、加热和热交换,匀化玻璃液的温度和成分,使之达到符合成型机要求的状态。在K型供料道的冷却段设置有冷却系统,以对玻璃液进行冷却。同时,沿着供料道两侧和环绕料盆周围每隔4-1/2"(114.3mm)安置一个燃烧器喷嘴以对玻璃液进行加热。这些燃烧器进行工作时,在玻璃液表面之上产生热气流层。根据所生产产品的具体规格形状尺寸(和重量)不同,对玻璃液的温度变化进行不同的控制。供料道操作,温度控制状况的好坏对于成型机所生产的玻璃瓶罐质量有非常重要的影响。

⑵ 温度控制曲线

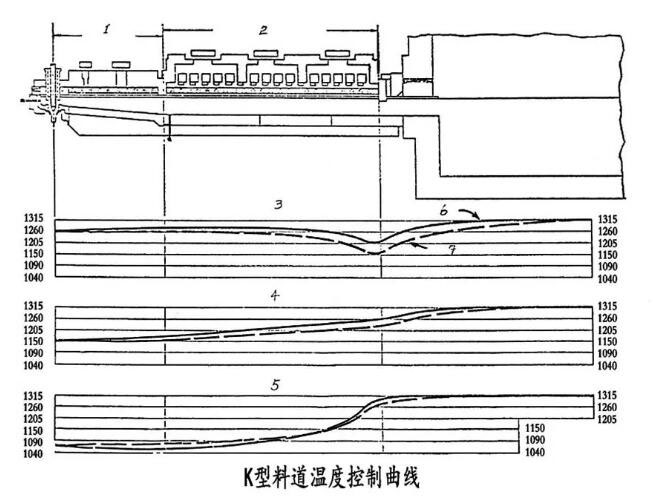

图 K型料道温度控制曲线

图给出了供料状态时三种不同的温度变化曲线实例,可作供料道操作参考。在每组曲线上,实线代表熔炉分配料道(工作池)、供料道和料盆处玻璃液顶部的实际温度或光学温度,虚线代表接近料槽底部的玻璃温度。它们可以看作是代表在同一熔炉的三台供料机不同工作的温度状态,或者看作是代表在同一供料机上生产不同重量的三种产品时的温度变化。在每一种情况下,熔炉分配料道(工作池)的温度均假定是1315℃。

⑶供料道的一般操作要领

在同一供料机上生产不同重量的三种产品时,供料道的一般操作要领是:

第一种:轻量产品

当生产60克(2盎司)或以下的轻型重量产品时,如图3-56上部温度曲线所示,从熔炉工作池流入供料道的玻璃流量是很小的,通常(每分钟)小于3000克(100盎司)。由于流量这样小,熔炉分配料道(工作池)中的玻璃液在流入供料道的过程中便有充分时间进行冷却,尤其是玻璃液流经工作池与供料道的连接处时冷却得更迅速,因为在该处不可能进行加热。当玻璃液在挡渣砖下面流过时继续受到冷却。由于这种情况,在沿冷却段的整个长度上必须进行相当大量的加热,而不需进行人为的冷却。当玻璃液在供料道中向前流动时,靠近料槽底部的玻璃液通过料槽底部的耐火材料和保温材料继续散失热量,为了补偿这种热量损失,便需要从玻璃液的顶部向底部补充热量。因此,供料道顶部的玻璃液必须维持高于底部玻璃液的温度,直至玻璃液到达流料孔附近为止。在调节段的加热通常较冷却段小一些,按这种方式加热,能使整个玻璃液体温度一致,在流料孔处的玻璃液能达到合适的均匀温度。

在现用的供料道定型以前,曾试验过特殊的浅料槽、窄料槽、小的供料机料盆和短的供料道,最后确定供料道的最小长度为14英尺(4067.2mm)。实践证明长的供料道能使温度较为稳定并且能使某种玻璃得到更为缓和的加热,例如琥珀色玻璃,易起泡、起泡沫或者对于温度或气氛的迅速变化易产生不利的反应。当采用较长的供料道时,便有更多的时间使“敏感”的玻璃达到所需要的温度,并且使起泡和起泡沫的现象减至最少。

第二种:中等重量产品

在生产220~400克中等重量的产品时,如图3-56中居中曲线所示,供料机以大约每分钟6000~12000克的速率供输玻璃液,较生产轻量产品时玻璃液有较大的流速。因此当玻璃流经分配料道(工作池)和供料道的连接处及通过挡渣砖下面时受到冷却的时间便较少,进入后部冷却区的玻璃液温度仍较高,所以在冷却区的加热便应适当减小,以能补偿玻璃液向拱顶辐射的热损失和经料槽底部散失的热量即可。在这种场合下,只需保持顶部玻璃液稍微热于底部玻璃液,匀化段的加热应调节到使玻璃液流到流料孔时温度达到均匀。

第三种:重型产品

当生产600克及以上重量的重型产品时,如图3-56中的下曲线所示,供料机每分钟约计供输12000~19500克的玻璃液。这样大量的玻璃液在迅速地流过分配料道(工作池)和供料道的连接处及通过挡渣砖下面时,只受到轻微的冷却,当进入供料道时,顶部玻璃液的温度会高于底部玻璃液的温度,甚至底部玻璃液还是太热。

为降低供料道中玻璃液的温度,要尽可能地减少加热,将燃烧器歧管中混合气体的压力降低到3/4"水柱以此来加速冷却(但不要把混合气体的压力调至低于1/2"水柱,也不要将后部燃烧器完全关闭)。如果采用上述方法仍不能获得足够的冷却时,则必须采用人为的方法来降低玻璃液温度。

冷却时,应沿冷却段的整个长度逐渐平稳地进行。冷却风机开动时,排气口盖砖应处于下部位置,各冷却风管上的蝶阀应先调节成关闭状态,使得一些冷却风只能通过蝶阀漏出。如果需要附加采用人工冷却时,则可调节供料道钢架右侧的小手轮,逐渐打开蝶阀。由于联锁关系,排气口盖砖同时自动地升高到所需位置。调节时,应将冷却段各风管蝶阀调成一致高度。在玻璃液进入均化段后,底部玻璃液还可能稍微热于顶部玻璃液,因此在均化段中应进行足够的加热,使得顶部和底部玻璃液到达流料孔时,二者的温度趋于相同。

虽然料槽的侧壁和底部都有很厚的保温层,但仍会有热流透过料槽的壁向外散失,使得靠近槽壁和底部的玻璃液变冷,从而其粘度增大,然而,供料道的结构已能使这些部位的玻璃液温度变化减至最小。由于燃烧器砖是安装在料槽砖的上部,煤气在燃烧器砖喷嘴腔内的燃烧基本是完全的,并且其喷嘴腔上部的热向下辐射正对着料槽砖的边沿和紧靠边沿的玻璃液,这样在很大程度上便补偿了透过料槽砖的热损失。

2、K型供料道的操作

鉴于K型供料道应用比较广泛,就以此作为供料道操作的知识介绍。

K型供料道是用低压煤气和低压空气加热的,下列说明将有助于有效地进行供料道操作的理解。

⑴温 度

为了获得最佳结果,生产过程中要随时观察料滴从流料孔滴落的情况,必要时可把匀料筒或转子停转约10分钟,以观察料滴是否从流料孔垂直地悬垂着?如果料滴保持垂直下落,则表明料滴温度已处于均匀状态。如果料滴前部冷却,料滴从流料孔流出时将向前弯曲,这表明料槽温度应该降低或者把料盆的玻璃料温度升高;经调整后,料滴达到垂直悬挂,即表明整个供料道温度已均匀。把此时料槽各控温区和料盆的温度记录下来,作为生产该特定产品时应保持的温度数据。随着制品的重量与机速不同,料槽的温度可以稍高于或稍低于料盆温度。

操作人员应熟悉达到所需温度时各加热区混合气的合适压力数值,并与温度一并记录下来,作为生产特定产品的操作依据。注意不要使供料道各加热系统混合气压力在低于表上12.7毫米水柱红色区之内工作。

⑵冷却段

为要正常工作,冷却段后部燃烧歧管内混合气压力应保持在约为50~76毫米水柱的条件下工作,使冷却段后部温度较前部温度稍为高些。当需用冷却风时,冷却区后部歧管混合气压力应调低一些,例如在大约12.7~38.1毫米水柱范围内。其冷却风量可利用供料道右侧手轮开启蝶阀并同时升降冷却段拱顶上部的排气口盖砖以调节其大小,务必注意不要把冷却风集中加往供料道的后部,所有冷却风门和排气口盖砖都应调至相同大小和高度,以避免在任何一加热区中过分冷却。当供料道需要少量冷却时,也应将冷却鼓风机启动,而把蝶阀风门标度调到零,使其处于关闭位置,并使空气只能漏过蝶阀与风管之间的间隙向供料道进行少量的冷却。当需要较多的冷却时,所有蝶阀风门和盖砖均应开启相同大小及提升相同高度,直至获得合适的冷却为止。

操作人员应从实践经验得出为获得所需冷却量的合适蝶阀调定值。各加热区的蝶阀风门一经调定之后,在正常生产中便无需再行调节,因为温度的少许波动可由供料道加热系统的控制阀进行调整。

⑶点 火

使用一煤气火炬通过观察孔进行点火,每次点一区,最好先点后区,方法如下:

1)打开空气使歧管压力读数约为25毫米水柱;

2)打开要点火区段的煤气;

3)从观察孔查看燃烧器喷嘴是否已点着?

【留意点】在每一点火的区段中,先不撤出煤气火炬,直至该区段内发出黄红色热光(340~650℃)为止,以免燃烧火焰可能熄灭。必须在开煤气之前先开空气,以防发生爆炸事故。在已经点着的区段要确保煤气和空气的截止阀已正确打开。

⑷熄 火

熄火的操作流程是:

1)首先把要熄火区段的煤气关闭;

2)然后关闭空气,直至歧管压力计上指针显示在约6毫米水柱为止;

3)火熄灭后,要保持有一定空气以冷却燃烧器喷嘴,并防止在燃烧管道上冷凝水聚积。

【留意点】一定要先关煤气后关空气,以防发生爆炸事故。

3、供料道的维护

供料道的大部分部件是在停炉时间才能进行检查修复,当每一次较长的停机期间,都应对供料道钢结构、耐火材料结构、燃烧装置和加热系统、温度控制系统进行仔细的检查维护及必要和可能的修理或更换。

当熔炉停炉时,如有可能,适当提高供料机料盆的温度,将热电偶抽出。然后,保持供料道和供料机有适中的热度将匀料筒、冲头、转子桨叶取出,卸下料碗使得尽可能多地放出玻璃液。当供料道停火时,要把各冷却风门关闭,并用耐火砖和材料把所有孔堵住,以使供料道能逐渐冷却,减少供料道耐火材料件破裂。

(1)钢结构

要注意钢结构与熔炉支柱连接的地方,当供料道冷却时要拧紧调节螺栓,以防止供料道收缩连接处张开。钢结构件也应清理干净,进行检查和必要的修理。

(2)耐火材料件

当供料道停火时,要把各排气口盖砖降下,各风门关闭好,并用耐火砖和材料把所有开孔堵住,使供料道能逐步冷却,以减少供料道耐火件的损裂。在供料道冷却下来后,小心拆下前盖和拱砖,当把供料道内玻璃清除后,仔细检查各料槽砖是否需要更换?料槽砖有时可以使用两个周期,但如果发现料槽砖有问题,则必须换下不能再用,以免在以后使用过程中损坏,造成更大的损失。

在某些情况下,玻璃液面以上上部结构许多耐火砖也可以连用两期,但燃烧器喷嘴砖一般均不再用。

(3)挡渣砖

一般煤气加热的K型供料道,具有比较低的内压,即使采用了冷却风对玻璃液进行冷却时,内压也不高,用一块挡渣砖把供料道的空间与熔炉工作池隔断,对于供料道正常操作温度控制非常重要。如果挡渣砖被烧坏,熔炉工作池中较供料道内压大若干倍的热气流,便可能会进入供料道,降低供料道的冷却能力1/3~1/2,并能引起玻璃液温度周期性的变化。同时,这高压的热气流可能造成燃烧器喷嘴堵塞,大大降低加热能力。因此每月应检查挡渣砖一次,观查其是否对熔炉工作池气流的隔断作用良好?如发现损坏应及时更换。

【留意点】供料道上设置挡渣砖,是一种精准的操作。由于现代窑炉的多生产线的布置格局,使供料道的匹配设计的出料量一般都能做到相对稳定,因此,在供料道上设置挡渣砖的结构是呈逐步淘汰趋势。

挡渣砖如本章的案例图中所表示的在某种意义上说,它是供料道上部空间温度的一种区隔手段。

(4)空气过滤器

用于供料道加热系统的助燃鼓风机,高压空气喷射器及供料道冷却风机,在其进风口上均装有空气过滤器。如果过滤器被堵塞,将严重影响加热系统的正常燃烧状态和冷却系统的冷却效果。因此,在一般情况下,每三个月应将过滤器的内部过滤板卸下清洗一次,或更换新的干净的过滤板。在非常脏的环境下,过滤板每周或每两周即应更换清洗一次,以保证空气的有效清洁。并应在每个过滤器上加上标签,以示明它应在什么时候进行更换清洗。如果过滤板有方向性,再重新装上时要注意标记表示的正确的气流方向。

未经过滤的助燃空气易使吸入混合器脏污,未经过滤的冷却空气会污染玻璃液,影响产品质量,所以必须重视使用过滤器并按时进行更换清洗。

【关注发展趋势】

从“国外现代供料道”图片的典型案例介绍及EMHART 240型、640型的两款供料道的介绍,都充分说明了国外供料道在近几年发展的趋势。

国外供料道在近几年,还发展了玻璃液排放的“GFM-玻璃流量计”(国内有企业在乳白玻璃的窑炉也已经自制并安装)。值得关注的是,它们不仅在玻璃的窑炉上,而且也在供料道上安装了玻璃流量计。这对于快速改变出料量和精准的工艺控制都发挥了较好的作用。