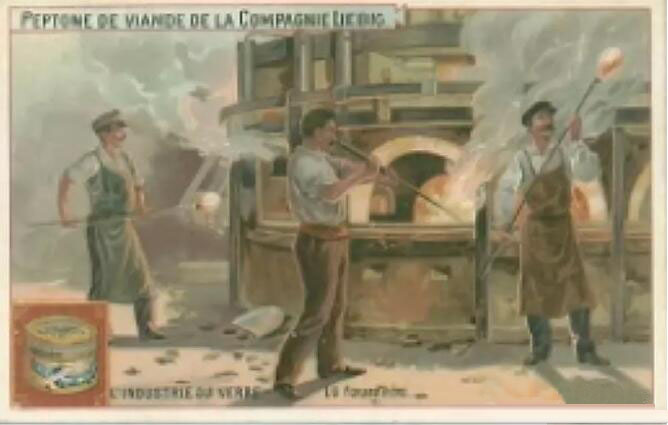

在远古大约在公元前100年用手工制作玻璃瓶时当年是没有模具的。工人们在炉台旁用铁管挑出玻璃液吹制,玻璃液料团在他们的手中转动、吹气、变形、凝固冷却而成形。由于没有模具做出的玻璃瓶个个都不一样。大小长短是个人的技巧,他们完全是自由发挥,如图一。

图一 当年人工无模具吹制生产及玻璃瓶

此种玻璃瓶带来的是重量与容量不一,外部形状也不一。这样在外形包装与灌装时等都产生了不少问题。随着社会的发展无模具生产逐步被淘汰,但作为手工艺术品现在某些地方还有保留。

一、早期历史上玻璃瓶模具的产生与使用:

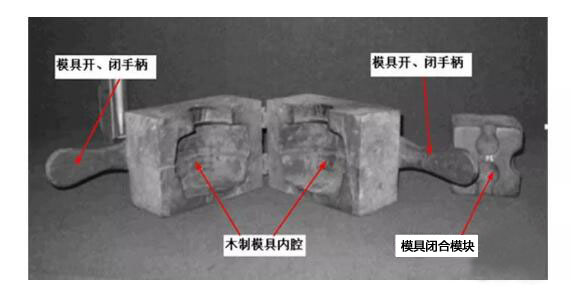

为了使玻璃瓶外形统一,当年玻璃行业先人们用陶土揉捏成玻璃瓶外形然后烧制定型,也有在石头上雕成玻璃瓶形状用它们作为模具造成玻璃容器。但是陶制的容易破裂而石头的加工不易,人们又想到使用木材使用木头制造模具,木材加工方便可用水冷却,它得到了很长时间的运用。据使用过木头模具的老工人回忆,我国在民国时期使用木头模具是较为普遍。他们在使用时在其木头模腔内垫衬一张报纸,损坏后再换一张。模具热后用水淋一下降温。可惜当年的木头模具实物未能保留下来。图二是国外玻璃工厂所留下的木制玻璃瓶模具。

图二 木制玻璃瓶模具

它约使用在十八世纪末人工吹瓶时使用。观其模具内腔十分粗糙,二个手柄可供开模小工们操作的开启与关闭,锁块在模具关闭吹气是用来锁住成模的。

二、金属模具的发明与使用

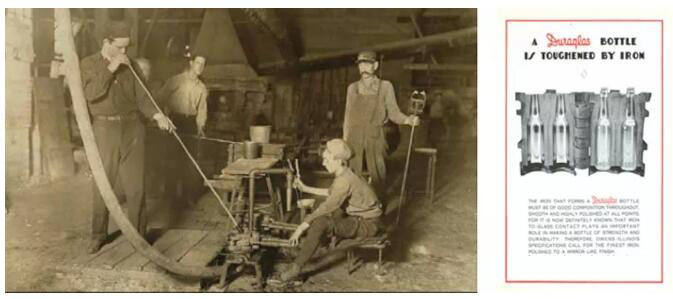

在第一次工业革命后冶金工业大发展,金属钢铁在各领域得到广泛地使用。1811年,金属模子在英国首先发明并使用。

1821年英国又发明了金属二瓣模可开启的模具来生产玻璃瓶,并且申请了专利。

1847年美国人马古恩约瑟夫发明并申请使用铸铁模具专利,但直到1866年玻璃瓶铸铁模具使用了连续冷却风后,才取得了良好的效果。

图三是当年手工吹瓶时,图左可见开模小工在操作金属模以及图右是当年推广金属模具的广告。

图三是当年手工吹瓶时,图左可见开模小工在操作金属模以及图右是当年推广金属模具的广告。

图三 当年吹瓶人工在操作金属模及推广金属模具的广告

金属模具的广泛使用它使得玻璃瓶外形统一、玻璃瓶光洁以及模具寿命长等一些列优点。从此玻璃瓶的制造迎来一个新纪元。

三、模具使用发展的步伐:

1.二瓣模式:

初期的金属模具它从成模到模底均是二瓣模的,它是从木制模具样式拷贝而来。它是一个完整的合缝线(HalfSeams)。当年最简单的想法是:模具必定是二瓣的,玻璃瓶成形后,工人可以把成形的玻璃瓶从模具“拿”出来,他们原始设计如图四。

图四 1860年的二瓣哈夫模及生产出的玻璃瓶

图四左是该二瓣式模具的示意图,初料胚转到此模具后,工人操作二侧的手柄将其关闭,吹成热瓶后将其打开,把热玻璃瓶钳出完工。图四中是当年实际使用的二瓣式成模留下的照片,此类模具制造出的玻璃瓶如图四右,据考证它约是1860年的二瓣哈夫模所生产的玻璃瓶。

这类玻璃瓶模底有一道合缝线,玻璃瓶摆放时受此线的影响,摆不稳特别是细长玻璃瓶时更是如此。

2.三瓣模小模底形式:

后来人们发觉成模与模底应该分开,因此逐步发展加了模底。成模由三部分组成,开始设计此模底很小。俗称小模底式见图五。

图五 三瓣模小模底的模具与其玻璃瓶

图五左是该三瓣式模具的示意图,图五中是当年实际使用的三瓣式成型模的照片,图五右是此类模具制造出的玻璃瓶,其瓶底有一深深的接缝线。因此这种玻璃瓶它也摆不稳。

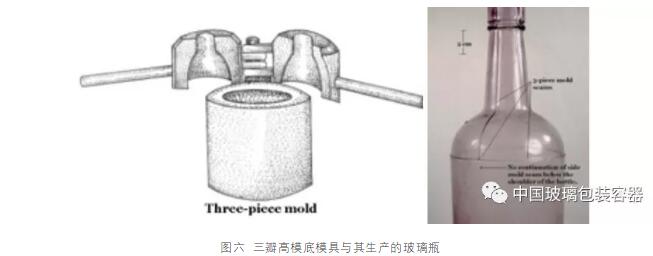

3.三瓣模高模底形式:

当年还有人改进设计了另一种成模,它也是由三部分组成,模底像是一高圆筒。图六左是该工艺的示意图。俗称高模底。

图六 三瓣高模底模具与其生产的玻璃瓶

这种成模它有一个高高的模底见图六左,其模底占整个瓶身的一半。它的接缝线在瓶身的中部。此类模具制造出的玻璃瓶如图六右。

此种玻璃瓶虽然瓶底没有接缝线了,但是在瓶身中部有一圈接缝线显得十分不美观,特别对于贴标签的瓶带来不少问题。由于其模底十分高,约占玻璃瓶总高的一半,要将吹制好的热玻璃瓶钳出也是十分不易,常会将热瓶钳伤。

4 手工制瓶的芯子

图七 手工操作制瓶的芯子

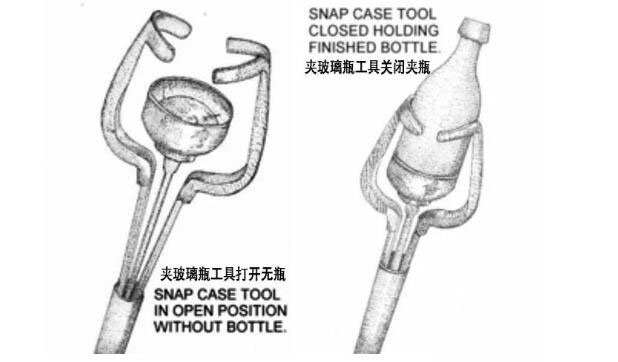

5.手工制瓶的钳瓶(送瓶)

图八 钳出热瓶后送入退火窑的工具

以上创造发明出的有合缝线的玻璃模具,今天看来好像十分简单幼稚,但是当时的每一步都是一种进步,是长长制瓶历史过程中必由之路,这些制瓶先驱者探索与实践的精神值得我们敬佩。

四、现代模具使用的几点认识

1.合缝线(接缝线)的分类与名称

合缝线(接缝线)是现代模具的重要参数之一,现归纳如下:

⑴ 接缝线(Parting Lines),(也称:水平合缝线Horizontal Seams)

它包括:

① 口板与口模之间的接缝线(Ring Mould PartingLines),

② 芯子与口板之间的接缝线(Plunger PartingLines),

③ 口模与初模之间的接缝线(Neck Ring Parting Lines),

④ 模底与成模之间接缝线(Bottom Plate Parting Lines);

⑵ 合缝线(Side Seams) (也称:垂直合缝线 Vertical seams)

它包括:

① 口模合缝线(Neck Ring Seams),

② 初模合缝线(Blank Seams),

③ 成模合缝线(Blow Mould Seams);

⑶ 瓶底闷头线(Basal Scars)它是模底平面的一种接缝线

① 闷头印,(Baffle Mark),

② 闷头阀印(Valve Mark)。

综上所叙吹&吹法在制瓶生产中模具里,其中的口板与口模之间的接缝线(Ring Mould Parting Lines)、芯子与口板之间的接缝线(PlungerParting Lines)以及口模合缝线(Neck Ring Seams)是最为重要的,它们起到了瓶口密封的关键作用。

合缝线(接缝线)在制瓶生产中的注意点:

⑴ 初模与成模等的边缘与四角加焊硬质合金(Hard Edging),以防止模具在开、合时撞击造成磨损或者损伤。在模具返修时也要注意喷以硬质合金加以修补。

⑵ 初模与成模的弧线(Hollow Milling),模具在成形时其内外表面有较大的温差(约300℃左右),致使模具向外翘起变形,为了弥补此种变形。要在模具平面向下磨削形成向下的弧线(通常在阴模面上),此弧线深度h的计算方式如下:[1]

初模:h=H/1000

成模: h=H/2000

式中:H---模具的总长,h--弧线深度;

由于此弧线向下凹的尺寸相当小,因此在验收和返修时要特别注意。

⑶ 模具夹具夹力的调整与模具开启的缓冲。在压&吹法工艺时,当冲头向上冲压初模夹具必须要有足够的夹持力,以防止初模与口模涨开。

2.模具在制瓶过程中的的排气

在现代制瓶过程中除了要用压缩空气对玻璃料滴进行倒气、扑气与正吹气等吹制工序,其模具还必须适时地排除其模腔空间(Voids)里所占有的气体,让出空间使得玻璃液迅速贴紧模腔,生产出合格的玻璃瓶。

当年制瓶完全处在手工操作的阶段,制瓶人对模具的排气也没有概念,制瓶的速度也全在于制瓶师傅们“手中的活”。但经过多年的实践,当时的制瓶人也逐步认识到模具排气在制瓶过程中的重要性。因此在手工操作的模具排气上也开始受到重视并做了大量的工作。

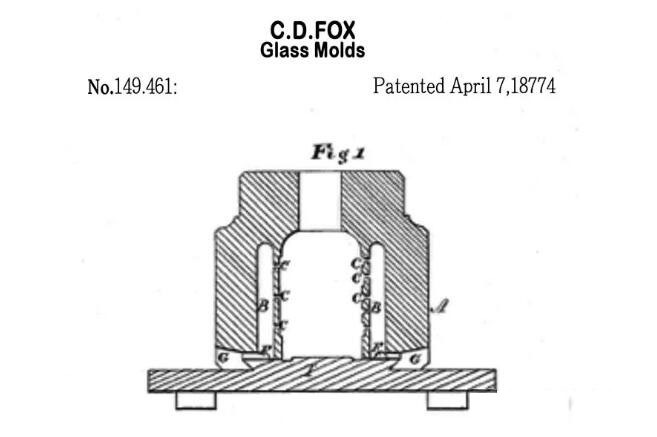

图九的专利就是关于模具排气当年的例子之一:[2]

图九 1874年4月7日模腔排气的专利,专利号:149461;

此专利距今天已有144年,从此专利图中我们可以看到其成模上、中、下均有排气孔C,然后与大孔B钻通由G孔排出成模。可见当年还在手工操作时的情况下,我们同行前辈们就已经认识到模具排气的重要性,它排气原理与今天的排气基本相似。

现代随着制瓶高速化以及轻量化的发展,现在模具的合缝线等配合精度已经做到了可谓严丝合缝,其模具的腔室(Cavity)几乎是密闭的。因此现代制瓶过程中模具排气的问题日趋凸出。人们不仅在成模处打排气孔,还在其他模具中也采取了不同的排气措施。

⑴ 初模侧模具的排气包括有:

① 芯子的排气(Vent),② 口模的排气(Vent),③ 初模的排气(Vent),④ 闷头的排气(Vent);

⑵ 成模侧模具的排气包括有:

① 成模模壁处的排气孔(Exhaust),② 模底部的排气(Vent),③ 吹气头的排气(Exhaust)它可将热瓶内部热量排出(Internal Cooling),④ 吹气头端面的排气(Vent)。

模具排气在制瓶生产中的注意点:

⑴ 排气平槽它包括:芯子的S槽、口模平槽、初模的平槽、闷头上的平槽以及吹气头端面的平槽,其深度一般仅相当于一根头发丝,在验收新模具时要特别注意测量其加工的深度与宽度,在模具车间返修时更要注意此槽的情况,是否被油灰覆盖等情况,以便进行适当的再加工。

⑵ 排气孔它包括:成模的排气孔、模底、芯子的排气孔等。孔径仅为0.3-0.7毫米左右非常容易被热碎玻璃与油灰等堵塞。在模具车间返修时要特别注意观察此小孔通畅与堵塞的情况。

⑶ 由于吹气头的特殊性,在修理疏通完工后,最好用专用设备对其进气与排气的情况进行校验。

⑷ 在初、成模涂油时会产生大量的烟气,此烟气它对模具排气会产生很大的阻力,将会产生各种的缺陷。在现代制瓶涂油后一般要剔除3-4个热瓶(手动或者自动)。

⑸ 真空是自然排气的重要补充,是强制排气的一种形式。其作用不可小视。初模侧如采用真空辅助其口部成形只需6-9゜,而没有真空辅助口部成形需要35-40゜。成模的真空能使初胚瞬间贴住成模模壁快速地成形。现代随着制瓶高速化以及轻量化的进程,真空辅助排气得到广泛的使用。

3.模具的冷却

料滴从供料机落下进入初模腔,它的温度约在1150℃左右,经制瓶机近三十个制瓶工序到钳瓶钳出,此时此热瓶的温度在600℃左右,期间玻璃液温度下降550℃以上。这些大量的热能由玻璃液传递到模具,模具又通过冷却风将此热量散发出去。现在人们普遍使用风嘴(Stacher)、垂直风冷却(Vertical Cooling)等方式冷却模具。而控制初模的温度则是制瓶的关键。国外制瓶机目前装有如:模具测温装置、温度补偿措施甚至装有模具温度控制回路。有经验证明装备模具温度控制的制瓶机可提高合格率3~5%。

4.模具的维修

根据一般玻璃瓶厂的操作水平,一台六祖双滴料吹&吹法I.S制瓶机配备一套标准模具应包括:[3]

18只成模和模底,24只初模和闷头,50只口模,25只套管,25只芯子,16只吹气头,18只钳子。如果I.S制瓶机能够经常适当保养,并且操作正确,成模正常的寿命一般可生产100万左右个玻璃瓶[4]。但其寿命是建立在模具的数次修理基础上的。模具修理的主要目的是:⑴.使得模具保持在最佳状态,⑵.使模具获得尽可能长的寿命。

修理模具的流程:

⑴ 对换下模具的评估:

对那些部位损坏要修理并画圈作好记号,对于模具损坏严重,修理在价值上得不偿失作报废处理,此工作较为重要,一般是由有经验的主管担任;

⑵ 模具的清理方法:

① 喷砂清理法,② 用金刚砂皮手工或机械清理,③化学清理法,④ 蒸汽喷射清理法,⑤ 电子清理法,⑥ 液体磨孔清理法。目前我们使用喷砂清理法较为普遍。

⑶ 修补与加工:

首先要对损坏部位进行磨削,喷焊后选用不同的工具对模具进行切、锉、磨和抛光等再加工。其关键维修部位一般为:① 初模颈部、闷头和底模配合直径,② 内模腔直径、容量,③ 口模与闷头等配合处,④ 模缝的处理,⑤ 冷却孔、排气孔以及真空长孔的清洁,⑥外径和挂耳,⑦ 表面处理预涂等。

有经验证明:从玻璃瓶工厂报废模具分析来看,其中80-90%是由于使用不当而造成损坏而无法修理的,并不是由于长期生产玻璃瓶用坏的。

最后结束语:一个良好的模具也会造出坏瓶,一个不合格的模具只能造出废瓶。