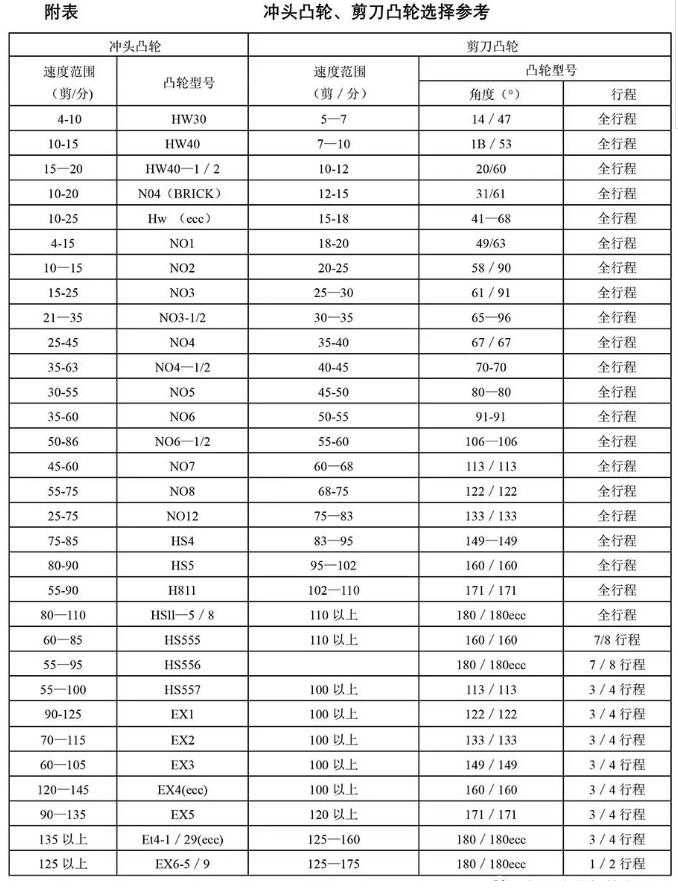

第一节 料滴的形状要求

由于制品形状不同,为使装料顺利,料滴形状应与初型模内腔形状相似。料滴应当尽可能适宜吹制而又不产生缺陷。理想料滴的长度约是最大部的3~3.5倍,约初形模长度的70%,口部稍大颈部短的瓶子(初形模颈短)理想料滴其长度约是最大部的2~2.5倍。但是也不能说理想的料滴就能制造良好的瓶子,最终还是根据瓶子的实际情况再对料滴作适当调整。

吹一吹法生产理想料滴:与初型模内腔形状相似的料滴。

压一吹法生产理想料滴:圆柱体状的料滴。

1 料滴形状粗(短)时:料滴难以进入初型模内,因而容易产生皱纹、刷痕及口部不饱满等缺陷。

2 料滴过于细长时:虽然料滴容易装进初型模,但在初型模内不稳定,易产生折痕,往往造成制品的裂纹、皱纹(横向的冷皱纹)、油斑等缺陷。在料滴进行剪切时,料滴头部在料碗外过多(料滴下落时头部在外时间过长)使料滴前端过冷,常引起口部冷裂纹及偏厚。

3 ⑴ 料滴形状与料温有密切关系,因而料滴温度变化时,料滴形状也随之变化,故温度升高,料形细长,降低时料形短粗。

⑵ 料形由在操作中不易变化和可以调节的因素而确定,如料碗(Orifice)、匀料筒(tube)、冲头凸轮(plunger cam)、剪刀凸轮(shear cam)的形状尺寸等,而可以调整的因素如冲头行程(Plunger stroke)、冲头位置(planger position)以及凸轮的相位差等这些因素。

第二节 料滴的形成过程

1冲头加速上升行程将料碗下部的玻璃吸入料碗,产生料滴头部的形状。此时流料孔处的玻璃液被拉长,直径变细,由剪刀剪切成单个料滴。

2 冲头匀速行程控制料滴的颈部形状。

3 冲头处于上死点不动的情况下形成了料滴的中间部位,由于冲头凸轮使冲头上死点不运动,料滴仅仅因自重而延伸从料碗孔中缓慢流出。

4 冲头缓慢下冲的行程料滴继续延伸,并在冲头作用下玻璃液被冲挤出料碗孔。

5 冲头加速下冲的行程,快速挤出玻璃形成料滴的尾部。

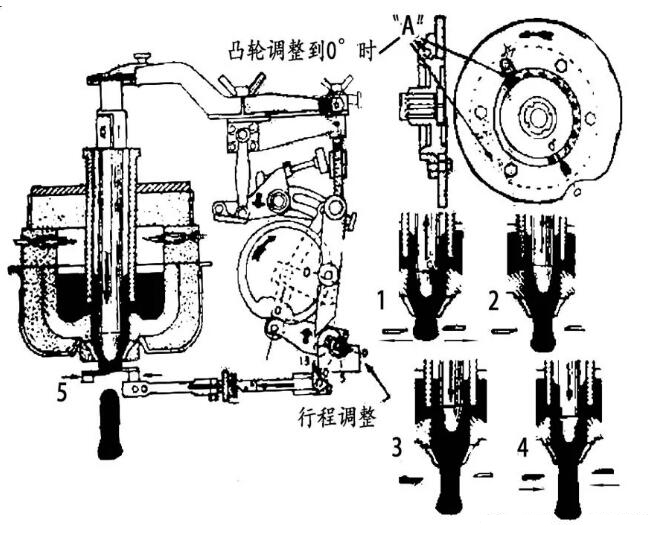

图19 供料机产生料滴工作图

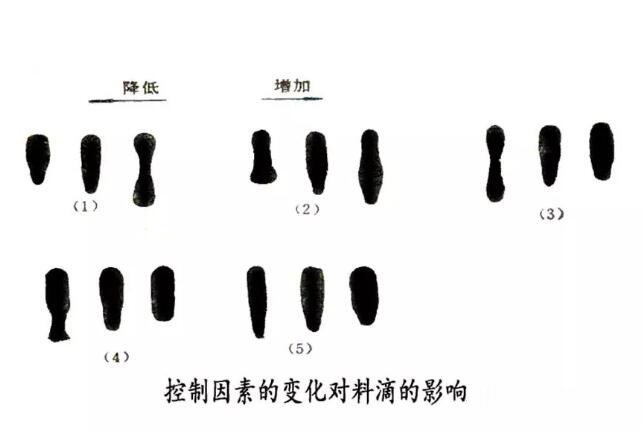

图20 控制因素的变化对料滴的影响

图中(1) 玻璃液温度、供料机周期时间、匀料筒高度及冲头高度的变化对料型和料重的影响;(2)当料重不变时,冲头与剪刀动作的时间间隔变化对料形影响;(3) 冲头行程、冲头直径变化对料形和料重的影响;(4) 当料重不变时,剪刀高度的变化对料滴的影响;(5) 落料孔径的变化对料形和料重的影响。

第三节 影响料形的主要因素

①料滴的温度;②料碗尺寸;③相位差;④冲头行程;⑤冲头高度;⑥料筒高度;⑦剪刀高度;⑧冲头形状;⑨机速;⑩冲头凸轮的形状;⑪QD剪刀凸轮的角度;

⑫料盆的形状和大小;⑬)转简直径的大小;⑭剪刀的角度;⑮剪刀搭接量。

其中影响料滴的五大因素是:转筒高度、冲头高度、冲头行程、剪刀高度、相位差。

一 料滴温度

玻璃料滴温度的高低直接决定料滴形状的优劣。故适合成型的料滴温度常常作为首要调整的工艺参数,只有确定并将料滴温度调整到位,其它影响料滴的参数方可一一调整。玻璃温度由于供料道的调节而变化,玻璃的粘度也随之而变化,从而使料滴形状受到影响。料滴温度一般依据制品重量、料碗口径、机速高低、玻璃本身的操作范围及成型需要确定一个适当的值,为使工艺稳定,在提高机速时,一般应尽可能使设定温度低一些好。

料滴温度以1100℃~1150℃(0.P.远红外测温数据)较为适合成型。制品重量大的应适合降低,反之适当增加。

1 料温过高时:由于此时机构调节的作用不大而使料形细长,此外初型、初型模、成型模的温度提高会产生制品的各种变形,过热的斑纹的缺陷。玻璃粘度减小,通过匀料筒、冲头的下部流出的玻璃流量增大,由于玻璃粘度小,冲头对玻璃的粘附作用减少,使料形细长而且中部容易变细。

2 料温过低时:料滴短粗,剪刀剪切不良,料形难以调整,由于料温低,使初型及制品的温度也低,产生吹制不饱满及冷裂的缺陷。玻璃粘度增大,从匀料筒下部流出的玻璃流量减小。因而在冲头的上升行程中对玻璃的拉引作用强烈,料滴因自重作用的下垂量小,在冲头下降行程中玻璃被猛然冲挤出来,其结果使料滴变短,成为宽肩的短粗形状。

料温变化对各种吹制条件影响较大,因而当温度变化时,应注意调整料滴形状和模具冷却等。

二 料滴重量

料重由制品规格确定,由于容量的要求,应严格遵守料重的标准要求。

1 料重改变时:容量偏小或偏大,成为不合格制品,此外还会产生薄底、底裂、口部不平等缺陷。

2 要得到规格重量的制品,必须严格遵守规格的称量次数。

另外应注意供料道温度变化、匀料筒的磨损状况,产生变化时必须增加称量次数。

三 机速

机速受成形机生产能力及模具设计等等的限制。机速变化时冲头、剪刀的动作也随之改变,这些都直接影响到料滴的形状,变更机速时应注意相应对料形予以调整。

1 机速增加时:冲头、剪刀的动作加快,在其它条件不变的情况下,由料碗挤出的玻璃量减少,料形变短变粗。

2 机速降低时:冲头剪刀的动作减慢,在其它条件不变的情况下,由料碗挤出的玻璃量增加,料滴则变长变细,呈狗骨形,与料温提高时的情况一样。

四 料碗直径

当同时考虑制品种类、重量、机速、初型模内腔直径及形状,吹制周期时才可以确定料碗口径,在考虑到上述条件时,大口压一吹料碗口径尽可能大一些为好,以使得在供料道温度降低时,可以保持生产基本上稳定。

吹一吹法在够料的情况下尽可能取小一些以利于装料。压一吹法时料碗直径略大于使用吹一吹法,小口压一吹法的料碗直径比上述两者还要小些。

1大口径料碗:使料形短粗且料重增加。此时尽管料温降低还可以向成型机提供同样料重的玻璃料滴。

2小口径料碗:这时料形细长,而且因为难以达到料重要求,必须提高料温,容易造成工艺上不稳定。但对料碗选择应特别考虑到制品种类,初型模内腔直径及形状。

⑴ 吹吹法料碗直径(mm):重量×0.041+34(重量单位:g)

⑵ 压吹法料碗直径(mm):重量×0.055+36料碗直径;选用过大,料形过于粗短,不利于入料;直径过小则料形过于细长,易造成落料纹缺陷。

一般情况下,料碗的更换随更换品种时更换,较长对间生产同一产品时,考虑料碗的磨损,粘土或硅线石料碗需要一个月更换一次,Cr33料碗可三个月换一次。

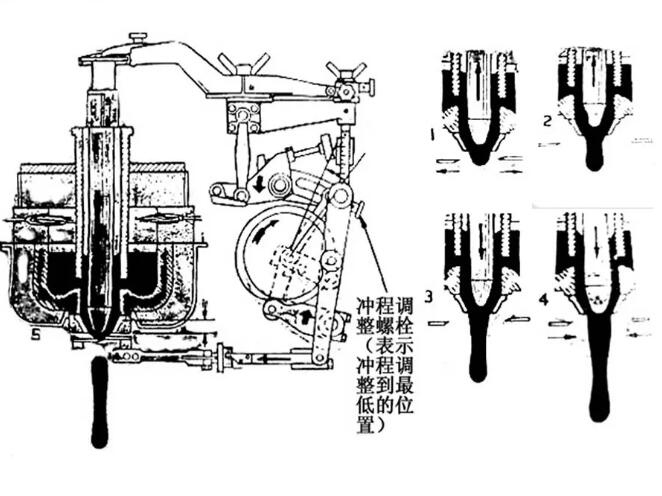

五 冲头行程

扭动调整手柄,冲头动作的下死点保持其原位置,而上死点变化,行程变化改变料形,一般可用于改变料滴重量(大小)。

冲头行程控制料形的长度。

冲头行程大,获得的料形总体较长,反之则短。机速较高时,行程相应减少,以减轻供料机的震动。欲获得比较理想的料形以其它方法调整补救。

1 行程增大时:这时冲头的上死点高,对玻璃的拉引、挤出的作用增大,因此料滴呈短粗、头部尖细、尾部宽大的形状(此时料重增大)。

2 行程减少时:这时冲头动作的上死点低,对玻璃的拉引挤出作用小,因而料形因重力延伸作用显示出来,使料滴呈细长的狗骨形状(此时料重减少)。一般重量瓶设定的行程大,轻量瓶的行程小。

大行程调整范围为50mm~l00mm(不宜超过75mm),短行程为30mm~60mm。冲头行程一般控制在30~50mm之间。

图21 供料机产生两头粗、中间细型料滴工作图

图22 供料机产生头粗-底尖型料滴工作图

六 冲头高度

冲头高度控制料滴的粗细。冲头过高时,因冲头远离料碗而吸不住料,料滴头部过大;冲头过低时,因料滴偏离料碗流出,有料尖但后半部粗;冲头太低时,因玻璃料被吸入较大,形成不了料尖。

扭动调节手柄的话,冲头动作的下死点改变,使料形改变,一般使料滴头部形状变化。

1 冲头位置升高时:此时因为冲头动作的下死点提高,玻璃的流量增大而冲头对玻璃的拉引作用小,使料滴形状变长而且中间细、呈狗骨形。

2 冲头位置低时:这时冲头动作的下死点低、玻璃流量小,对玻璃拉引作用强烈,使料形变短,头部尖细,尾部较宽。冲头的位置与冲头行程、匀料筒高度,玻璃温度有相关的关系,行程大、匀料筒高度低、料温低时,冲头位置的作用就增大,一般设定在距离料碗1″左右(20~30mm)时工艺要稳定一些。

图23 供料机产生两头粗型料滴工作图

图24 供料机产生两头尖型料滴工作图

七 冲头直径及形状

冲头形状的差异主要在其端部,中间一般为圆柱形,端部形状有尖头型,标准弧型,半圆头型,偏心型(一般用于双滴和多滴生产)。根据生产实际情况选用,例:当窑炉出料量受到限制,双滴机改为单滴生产,因料盆内玻璃液温度较高,故选用半圆型冲头,以利于吸料。此时往往选用直径较大的冲头。

冲头的直径因单滴、双滴、三滴料而各不相同。最粗的冲头直径可达200mm,因冲头是硅线石材料制成,过细容易在运动中折断,双滴料一般选用57mm直径的冲头,单滴料一般选用75~80mm直径的冲头。由于冲头的直径及头部形状影响对玻璃的拉引及挤出作用,从而也影响料滴的形状:

冲头直径大,冲头在玻璃中具有较大的表面积,对玻璃具有较大的拉引与挤出作用,使料滴头部呈圆球状,料形粗短;冲头直径小,这时冲头在玻璃中表面积小,吸料小,料形细长。

冲头的长度依供料机的类型不同各有特定要求。冲头端部磨损程度达到10%时,因考虑予以更换,一般情况下的更换周期为四至六个月。

图25 匀料筒、泥芯、泥碗、泥盆、剪料工作图

八 匀料筒(又称泥筒)的安装高度

匀料筒的旋转使料盆内的玻璃液趋于均匀,而且匀料筒的高度直接决定了料滴的重量。匀料筒旋转的方向一般为顺时针,特别情况下,也可为逆时针旋转。特别应该注意的是不要轻易改变匀料筒的旋转方向,否则极易造成料重失调。

通常控制匀料筒的转速为6~12转/分,转速过低,不利于匀化玻璃液;过高,不仅会拉动匀料筒周围的硬玻璃,而且加大了匀料筒的磨损,对其传动机构也有不利影响。

匀料筒的直径一般是200、250、300mm,小型供料机的匀料简直径会小一些(180mm)。生产中常规定4~8个月更换一次匀料筒,以保证料滴重量的有效控制。

调整匀料筒升降机构的手柄,使料盆与料筒间的间隙改变,从而由匀料筒下方流出的玻璃量发生变化,对料滴形状也产生影响,一般情况下对料形影响不太大,主要用于调整料重。

1 匀料筒位置较高时:这时有较多的玻璃流过匀料筒下部,然后从料碗流出,使料滴变重、料形变长,容易形成中部较细的狗骨形。当匀料筒位置过高时,难以形成料滴。

均料筒其高度最好在离料盆内表面1″(25mm)左右的高度为宜。

2匀料筒位置低时:这时由匀料筒下部流出的玻璃少,其结果使料重减少,料形变短。

匀料筒的回转作用是为了搅拌玻璃液,但这种搅拌并不能完全解决玻璃液温度的不均匀性。

适宜的均料筒回转速度将能把玻璃液中粗大的条纹搅碎成细小条纹,而少许细小条纹对制品一般没有太大的影响,是允许的。因此选择合适的均料筒速度对提高生产有明显的现实意义。但是,提高玻璃液温度均匀性的工作主要仍是靠供料槽和料盆中加热或冷却,而不要依赖于匀料筒(即使不断提高料简的转速也不能完全解决问题,并且还可能产生新的困难,容易夹带气泡或翻起盆底赃物)。

选择匀料筒的转速应与玻璃温度、料简直径等有关,较高温度的玻璃液可以选用高一些转速,料简直径较大则应选用低一些转速。

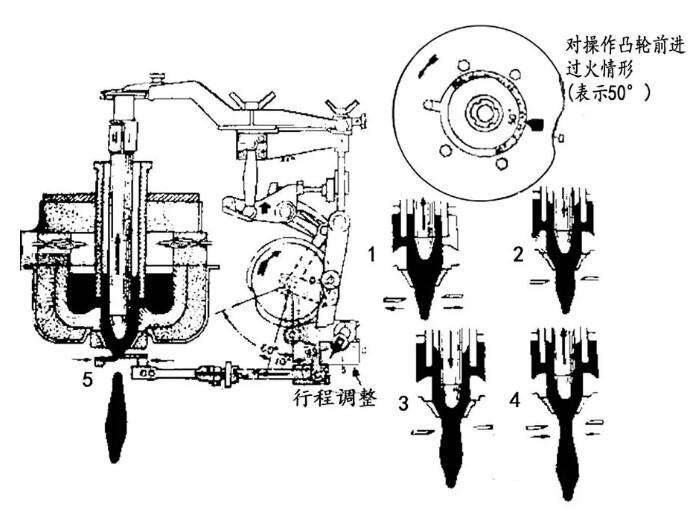

九 冲剪差(冲剪相位)

机械式供料机由冲剪相位(也称冲剪差)来控制冲头凸轮和剪刀凸轮运动的时间差,以达到控制料形的目的。伺服化供料机则分别调整冲头相位、剪刀相位以达成料形控制。

冲头凸轮的位置可以在停机时做粗略的调整安装,而且与剪刀剪切的相位差,老式供料机在不停机的情况下可做13°的微细调整,530和910供料机可作360°调整,主要用于料滴前半部位形状的调节。

1 当差动装置使冲头凸轮的相位超前时,冲头动作与剪刀剪切动作相位差增大。此时冲头已经完全上升并将玻璃完全拉入料碗内,即料滴的缩颈部位已接近进入料碗。在这个缩颈置剪刀剪切,其结果使料滴前端变细,圆柱体部位变粗,总体看料滴变长。

2 冲头凸轮或差动装置相位推后时冲头动作和剪刀剪切的相位相近,冲头拉引玻璃还较少时,剪刀进行剪切,这样料滴前端变粗,料滴变短,极端情况下料滴前端会滞留在剪刀片上,使料滴的头部呈骨关节形状。

注:⑴ 所谓冲头凸轮相位是指冲头凸轮对剪刀凸轮零度的偏差,一般以冲头凸轮超前约300的相位位置为标准。

⑵ 老式供料机差动调节只能在其上限或下限附近进行调整时,操作范围很狭窄,因此按照使差动调节处于中间位置的状态来确定冲头凸轮的相位位置。

机速增加时,由于料形变短粗,冲剪相位要相应增加,反之亦然。

十 剪刀高度

剪刀高度决定了剪刀片离料碗孔的距离,过高,改变剪刀高度以改变料形是一种有效的方法,但不要轻易使用。

一般用剪刀高度的变化调整料滴前端的形状和长度。适宜的剪刀高度在20~30mm之间。

1 剪刀位置高时:则易造成剪切障碍,且料尖易变平。剪切以后在料碗下部仍残留的玻璃料头部短,冲头上升时由于冲头对玻璃的拉引作用使这部分玻璃吸入到料盆内,温度升高后又流出料碗口,当冲头下冲时这部分玻璃又被挤出并成为料滴的头部,由此可知仅仅只是被吸入料盆内的那部分玻璃形成料滴头部较短小的形状。

2 剪刀位置低时:剪刀剪切后料碗下部残留的玻璃料头部较长,当冲头上升时被吸入料盆的玻璃较少,极端情况下由于自重作用会下垂拉长,因此使料滴头部形状变长。部分玻璃料不能被吸入料碗,造成同一料滴上下产生温差。

注:剪刀位置过低进行剪切时,玻璃料会落在剪刀刃上,使料滴头部挤成如蘑菇形状,而且此时料滴的总体被拉伸而变长。

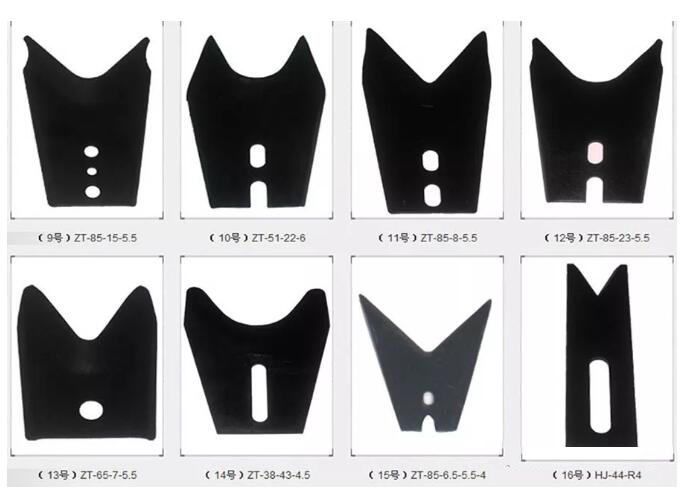

十一 剪刀形状

剪刀形状适当,可获得质量高的料滴,又可避免剪刀印。剪刀以其中心角的大小分类:有75º和85º剪刀两种,按其中心圆的半径有:

R4.5,R15,R22等各种规格。单滴生产选用75º剪刀,重量较大时选用850剪刀;双滴生产时选用75º剪刀,两者的中心圆的半径一般均为R4.5。剪刀的重叠量一般调整为1.5~3mm,不同的供料机和剪切方式要求不一致。

图26 供料机剪刀的部分规格形状

剪刀选定后,经研磨剪刀片,在剪刀校验台上校正。

校正时遵循下列原则:

1两剪刀片间隙在0.01~0.03mm,前后高度一致,允许前面高不大于0.10mm,前面低不大于0.05mm。

2剪刀刃口与固定孔必须处于同一中心线,允许偏差不大于0.20mm。

剪刀的更换周期定为15~20天,视磨损程度缩短或延长更换时间。

十二 冲头凸轮与料滴形状的关系

冲头凸轮决定了料滴形状的各个纵向部分,又因成型机速的不同有着不同的种类及曲线,从4剪/分到更高的机速有31种不同的凸轮适应不同的机速范围(参见附表)。

随着滴料式供料机的伺服化,有更多的冲头凸轮曲线可任意设计或选择,极大地满足了料滴制作的需要。分析各种冲头凸轮曲线不难看出,机速越低,其冲头处于急速上升阶段的角度范围就越大,冲头处于平缓上升阶段的角度范围就越小甚至几乎消失,冲头处于急速下降阶段的角度范围就越小;机速越高的情况下则出现相反的趋势。

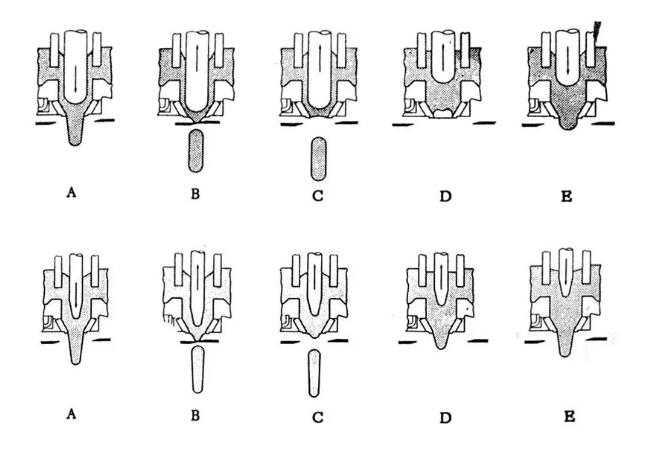

冲头凸轮的运动可分五个过程:

A冲头吸入开始,冲头加速上升行程产生料滴头部的形状。

B冲头吸入过程中;冲头匀速行程控制料滴的颈部形状。

C自重时间,冲头处于上死点不动的情况下形成了料滴的中间部位,由于冲头凸轮使冲头上死点不运动,料滴仅仅因自重而延伸。

D冲料开始及下降过程中;冲头缓慢下冲的行程料滴始终继续延伸。

E冲料结束,冲头加速下冲的行程,快速挤出玻璃形成料滴的尾部。

这五个过程在一个料滴形成周期决定了料滴从头部至尾部五个部分的形状,如图所示。

图27 料滴成型原理图

十三 剪刀凸轮及其曲线

剪刀凸轮与冲头凸轮的运动方向因供料机的结构不同可以相同方向也可以相反方向旋转,剪刀凸轮及其曲线与冲头凸轮相类似,也是与不同的机速范围相适应的,并且种类不同的供料机和类型各异的玻璃瓶也决定了剪刀凸轮的选择是不固定的(参见附表)。但剪刀凸轮控制剪刀张开与闭合的速度,通常以开角、关角表示。机速较低时,开角与关角的差值较大,最大差值为400;机速较高时,开角与关角相同。

剪刀凸轮的行程有四种,分别为:

1/2,3/4,7/8行程和满程。剪刀张开的迟早决定了料尖的形状,同时影响料形的长短。

剪刀凸轮的形状,决定了剪刀剪切料滴时的速度以及剪切后两剪刀离开的速度,因而剪刀凸轮形状与机速有密切关系,在选择剪刀凸轮时应对照机速来选择。一般剪刀凸轮以剪切闭合的角度表示。

每一个剪刀凸轮都有等加速,等减速运动,选用原则是希望获得迅速的剪切动作,留下尽可能小的剪刀印,且不使机构产生强烈振动,小角度适合低机速,否则高机速时会导致滚轮脱离凸轮,使动作不稳定,大角度,张开角度大适合于高机速,使动作平稳不抖动。

剪刀机构中还需注意剪刀片掩闭程度,掩闭不足使剪料不净,会留下明显的剪刀痕,掩闭过大,增加剪刀片磨损。一般在操作中将掩闭程度控制在1.3~3毫米之间。剪刀片接触的松紧程度也会影响料滴质量,两剪刀片接触调得太紧,刀片间摩擦加剧,刃口很快就会变钝,且可能产生剪切不断;调得太松也会造成不良的切口,甚至料滴尾部出现玻璃细丝。

只要剪刀处于工作中,剪刀冷却就不可中断,并且冷却水的调节还须注意适量。冷却不足固然会使剪刀片发烫以致退火,而冷却水过量也会带来坏处,冷却水流调得太大太急,常会喷到落料孔附近,引起料碗和料滴的冷却,给生产带来不利的影响。

十四 匀料筒与泥盆的工艺匹配

对于薄壁吹制玻璃瓶坯,要求玻璃液的均匀度特别高,一旦出玻璃窑炉的玻璃液出现麻泡、麻点、条纹等玻璃液的熔化与均化质量问题时,最后一道工艺把关就只能是供料机的配置与工艺操作控制了。

对于玻璃液料重较大的玻璃液,一般选择较大的供料机,如D41-661V型供料机,供料机泥盆的底面安装高度可以比供料道底部低20至40mm,目的是增加泥盆的玻璃液容量,在同等的均料筒作用下达到增加玻璃液的均化量。

匀料筒的深度、直径大小及厚度对玻璃液的均化起到一定的作用,只要能够满足出料量的需要,一般情况下对均料筒的外形尽可能取较大值,这样可以保证同等条件下泥盆内玻璃液的均化。

泥盆的深度一般根据生产工艺要求进行调整,当出料量较小时,泥盆的深度可以降低,反之,应适当加大泥盆深度;运转时均料筒底部与泥盆底部的间隙在保证玻璃液的流量时,应尽可能小一点,经验表明:这个间隙控制在30mm左右时,出泥盆的玻璃液的均化效果较好,同时玻璃液的操作温度在满足吹制工艺的前提下,尽可能提供2℃至6℃,这样也能提供泥盆内玻璃液的均化效率。

玻璃液的供料工艺是一项比较复杂的操作工艺,它的工艺操作参数是动态的,影响它的因素较多,作为工艺操作管理者应该根据具体的生产实际情况进行随时调整。

图28 供料机用料碗(又称泥碗)

第四节 料滴制作的关键点

1 准备工作一一料滴制作通常在更换品种时进行,故障停机后恢复生产的情况也不少见。因此,做好准备工作对制作理想的料滴形状是必须的。主要有:根据即将更换的产品的重量、可能生产的机速,进行冲头凸轮、剪刀凸轮、料碗直径及冲头、剪刀、匀料筒(主要是按工艺标准进行调整)的选择。

2 玻璃料滴温度的准确设定和调整,及时地调整供料道各区的设定温度,以最短的时间稳定温度参数。

3 确定适合初型模内腔形状的料滴形状,以便有的放矢。

4 更换匀料筒、冲头、料碗等耐火材料时,保证各部件中心位置。确认剪刀己调整良好并准确安装于剪刀支架。

5 确认供料机各标尺、刻度处于良好状态,如果可供参考的标尺处于异常则失去准确的依据。

6 调整料滴形状需要根据目前的料滴形状实施有效的方法,当一种调整方法被应用后,应观察料滴形状是否向着要求的方向转化,否则应改换调整方法,直至调整出理想的料滴形状。

7 成型机速改变时相应及时调整料滴形状。

第五节 料滴制作的常规操作

料滴制作的常规操作不包括冲头凸轮、剪刀凸轮、匀料筒、冲头、料碗、剪刀等机械部件和耐火材料的选用和更换。

一 改变料滴的重量

1 增加料滴的重量

⑴ 升高匀料筒。当匀料筒已升到极限,重量也无法增加时,应考虑料盆内玻璃液有无异常情况。

⑵ 增大冲头行程。冲头在全行程中可相对增加料滴重量的50%甚至更多。

⑶ 增加冲头高度(升高冲头位置),第二、三的调整均应注意料形的变化。

⑷ 在实施第一、二、三种方法仍不能达到制品规定重量时,核实所更换的料碗孔径是否有误,考虑适当增大料碗孔径。

⑸ 在上述方法均无效时,应检查玻璃液面高度,考虑料盆的温度保证措施及其内部有无异常。

2 减少料滴的重量

减少料滴的重量与增加料滴的重量程序一致,但操作方向相反。

二 改变料滴的形状

1状态:料形过长校正对策:

⑴ 减少冲剪相位(相对延迟冲头冲料,提前剪料时间)。

⑵ 减低冲头高度(靠冲头吸料减缓玻璃流出速度)。

⑶ 增加冲头行程(注意重量的变化)。

⑷ 升高剪刀位置。

⑸ 考虑所选冲头凸轮的型号、冲头直径、料碗直径是否有误。如有误,建议选择快速升降的冲头凸轮,增加冲头直径、料碗直径。

2状态:料形过短校正对策:与料形过长的校正程序相对应,反方向调整。

3状态:料形头部过尖校正对策:

⑴ 减少冲剪相位(相对缩短料形长度)。

⑵ 降低冲头高度。

⑶ 升高剪切位置。

⑷ 考虑所选冲头凸轮,剪刀凸轮的型号是否有误。如有误,建议选择快速剪切的剪刀凸轮,缓慢升降的冲头凸轮。

4 状态:料形头部过粗校正对策:

与料形头部过尖按相同程序但相反方向操作来完成。

5状态:料形中部过细校正对策:

⑴ 降低冲头高度。

⑵ 增加冲头行程。

⑶ 考虑所选冲头凸轮及冲头凸轮是否适当。

建议更换直径较大的冲头,使用快速升降的冲头凸轮。检查料滴温度是否过高。