一、开篇

玻璃啤酒瓶初型模设计程序,初衷是解决设计过程中许多重复性的操作和反复校正延伸量、过容率等参数的工作。最终目标是自动分析瓶型、料重和工艺参数等信息后从数据库中已有数据计算最优解,逐步接近最少次数的模具修改从设计源头提高玻璃生产、质量的制造水平。规划分参数设计画图,建立完善的数据库系统,模拟分析和统计优化三个阶段来实现目标。本程序实现的是第一阶段参数设计画图的程序,核心内容已经完成,细节还需要后续完善。

二、正题

程序已经编出来了,如何操作也专门编辑了说明内容,让需要或想了解设计思路和具体效果的朋友能一目了然。主要说明一下开发思路和运用到的工具、知识。至于此版本程序的实际使用效果因各人、厂家的模具使用习惯和设计理念不同而不同。

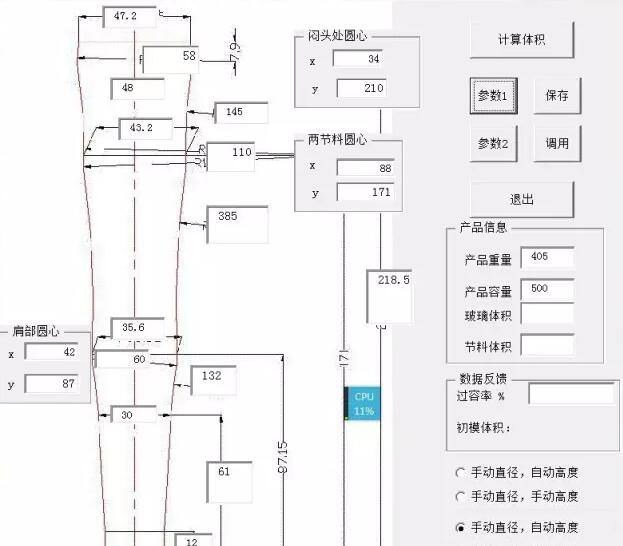

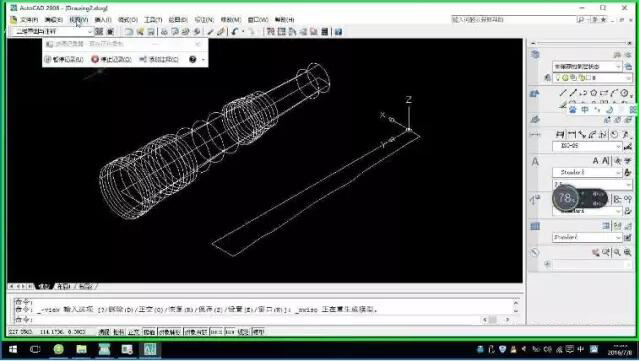

本设计程序是用AUTOCAD二次开发玻璃啤酒瓶的专门程序,只需要输入参数可在几秒至几十秒内输出初模内腔图,可以自动实现延伸量、过容率的校正。出图正确率接近100%(因为计算机也有万亿分之一出错可能)。

三、开发思路

凡事重复性或规律性的操作和过程都可以运用程序的思路进行解决,此程序就是实际例子之一。

知道规律性或重复性后,如何实现就涉及到算法问题。同样功能的程序用不同的算法,程序代码多的可能需要几万条、少的可能需要几千条。运行的时间快慢也不同。算法实际上是把大问题按不同维度、思路分解为更小的小问题、小问题再细分为子问题,分解的思路、维度不同则分解的层次多少也不同。

具体设计程序过程中,首先把画图的步奏梳理一遍、知道从那里开始作为设计程序的基准。理清设计画图过程中的逻辑顺序和相互依存关系。逐步通过开发环境的监视、跟踪来发现错误和快速迭代。

所用知识、工具

1、工具方面用的AUTOCAD2004版以上的画图软件和VBA编程开发环境。开始编程时不必精通,够用就行。

2、知识用到基本几何知识构建相切、相接等图形关系和一点微积分中的定积分知识计算玻璃两节料和整个初模的体积。

3、其他就是基本加减乘除运算。

四、总结

玻璃产品的质量概念经历几个阶段的发展转变,从依靠检验剔除把控转向统计过程控制,再有统计过程控制转向全面质量管理,再转向六西格玛的源头质量设计。从源头解决问题是玻璃制造过程消除、减少波动、变异的最佳方法,也是成本上最经济、时间上最节省的方法之一。认为加强模具设计也是改善质量、提升效能的重要思路和关键手段之一。

对于生产品种比较多或设计比较讲究的企业,更应该考虑自行开发模具设计软件,真正把几年或几十年的经验通过严谨的方法,迭代转化成可靠、稳定的核心知识、技术。