玻璃器皿是日常生活中广泛使用的生活及装饰用品,玻璃器皿传统的生产方法离不开玻璃模具。目前我国的玻璃器皿生产厂家很多,玻璃模具的需求量很大,由于玻璃器皿造型日趋个性化的需要,将具有更大的模具市场。

以往在生产玻璃模具毛坯时,多是利用木模或是客户提供的样品来造型,对于复杂曲面形状的玻璃模具来说,生产周期较长,而且不便于铸造生产。针对这种情况,本文在西安交通大学生产的快速成型机的基础上 ,开发了一种基于快速成型的玻璃模具毛坯的快速制造工艺,该工艺利用Pro/E软件进行空间—维造型,可以快速得到玻璃器皿的树脂原型,还可以方便地进行玻璃器皿外形尺寸的修改,在此基础上可以快速铸造玻璃模具的毛坯,而且可使模具毛坯的内腔尺寸精确到零点几毫米级,便于选用电火花加工方法加模县,缩短模具的加工周期,降低模具的制造成本,尤其适于复杂曲面而形状的玻璃模具的制造。该技术的开发可以满足玻璃器皿生产厂家对玻璃模具的需求,解决长期困扰玻璃器皿生产企业的模具制造问题,有着广泛的应用前景。

1 .激光快速成型技术(RP技术)

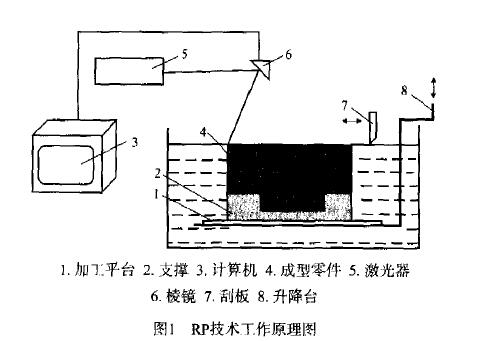

激光快速成型技术由Charles Hull发明并在1986年获得专利。它的工作原理如图1所示。

激光束在计算机控制的扫描棱镜的反射下有选择地连续扫描液体光敏树脂表面,利用液体光敏树脂遇紫外光凝固的机理,一层一层地同化光敏聚合物,每层固化后,工件升降台下移一段精确距离,扫描下一层,如此反复,直到制造出一个完整的物体。最后,工件升降机构七升离开液面,取出零件,去除支撑结构,进行后处理,这样就获得所需零件。用激光快速成型技术制成一个零件的具体步骤包括原型设计、原型分层、数据准备、原型制作和后处理。

1.1 原型设计

用RP技术制造原型的第一步是在三维CAD系统上进行零件的CAD 设计,CAD图形可由实体原型构成,也可以用外壁和内腔表示的平面原型。由于RP造型中,原型是从平面表层开始~层一层地构造出来的,所以,原型悬臂处需要一个用十字网状物制成的支撑结构,原型制成后,支撑结构还应全部取走或切除。

1.2 原型分层和数据准备及原型制造

原型设计完成后,此原型应被传送到激光快速成型机的控制计算机中,由分层软件把原型分割成一层一层的薄层,单层厚度由精度要求所决定,在精度允许的范围内尽量使单层厚度薄一些。计算机将每一层都变成矢量光标数据,这些数据以后将用来控制激光束的扫描方向和速度。原型制造过程如前所述(参见图1)。

2.玻璃器皿原型的制作

玻璃模具一般的制作过程是由用户提供玻璃器皿的样品,或是提供设计尺寸开始的,所以玻璃器IⅢ的CAD造型尺寸的获得可以通过两个渠道:一个是将提供的样品用三坐标测量/扫描机来扫描测量得到;另一个是利用提供的设计尺寸来造型。本文选择一种玻璃杯为研究对象,玻璃杯的外观。如图2所示

将玻璃杯在ARES10-7-5型 坐标测量/扫描机上测量出CAD的造型尺寸,利用Pro/E软件根据测得的造型尺寸进行三维造型,在造型过程中将测得的造捌尺寸中的玻璃杯的高度沿杯口方向延长15mm,尺寸取与杯口尺寸相同的圆柱型,这是生产工艺要求的,以备玻璃成型以后将其切除。造型后所得到的三维CAD图像如图3所示。

将得到的 维CAD图像模型传送到激光快速成型机的控制计算机中,由分层软件把模型分割成一层层的薄层,然后由快速成型机制得树脂原型如图4所示。

3.模具毛坯型芯及木模的制作

3.1 利用石膏模制备模具毛坯的型芯

选取一长方形的砂箱,将制得的树脂原型横着放人砂箱的刑砂中,并使树脂原型的巾轴面位于砂箱的分型面的上方2mm处,为的是留下加工余量,如图5所示。在树脂原型的表面刷上一层脱模剂,同时在砂箱型砂的表面垫上一层塑料布。接着合上砂箱的上箱,将配制好的石膏浆浇人上箱中,紧实均匀后等待石膏凝固。待石膏充分凝固以后,打开上箱,得到具有原型尺寸的空腔。再将上箱朝上放置,合上下箱,填满型砂后紧实,然后打开下箱,得到含有型芯的下箱.这个下箱将形成模具的内腔。

3.2 模具毛坯木模的制作

根据玻璃器皿的外型,设计模具为两个对开模,分别称为毛坯1和毛坯2,为便于定位,分别在两个毛坯上设计了定位销结构。另外,为了开模方便还设计了两个台子,为以后在模具上钻孑L和攻丝放置开模的金属杆。设计得到的模具毛坯结构如图6所示。根据设计的模具毛坯的结构,制得对开模具的木模,木模的中间制成空腔,尺寸足以放下型芯 ,通过木模的两端实现与型芯之间的定位。

将木模放置于已经作好的含有型芯的下箱中,合上上箱,浇道选择在杯口位置,然后放人型砂紧实,开箱,将上箱中的模样脱模,并在杯口位置开出内浇道,然后在上下箱的表面刷上铅粉涂料,放人烘窑中烘干。之后,上下箱从烘窑中取出,然后合箱、浇注,待铸件冷却后,打箱、清除掉沙子和浇道,得到模具的毛坯。这只是一半模具的毛坯,另一半毛坯可以由重复上述步骤而得到。本文制得的模具的毛坯如图7所示图7

4.模具毛坯的造型及浇注

4.1 快速成型技术是本铸造工艺的基础

利用快速成型技术可以方便地得到玻璃器皿样品的原型,而且尺寸精度很高,原型和样品几乎完全一样,误差只有零点几毫米,这也是可以得到高精度毛坯的工艺基础。

4.2 毛坯加工余量的选择

本文选取模具毛坯内腔的尺寸和样品的尺寸一样,原因是从经验数据知道,样品在生产过程中有1mm的收缩量,这可以由电火花加工时的电极尺寸来保证,可以将电极的尺寸加大1mm就可以通过电火花加工得到比样品外径尺寸大1mm的模具型腔,以满足生产的需要,而将模具毛坯内腔的尺寸和样品的尺寸取为一样,也就是留下了1mm的电火花加工余量,这对零点几毫米误差的模具毛坯内腔来说是足够满足加工要求的,而且由于加工余量小了,加工的时问缩短了,也就缩短了模具的加工周期。

4.3 采用中空木模的工艺优点

本工艺在造型时由于木模和型芯是复合在一起的,型芯是被木模盖住的,所以木模的内腔尺寸是以能够容纳下型芯为标准,没有严格的尺寸要求,而且内腔的形状不限,可以选择为容易制作的圆柱体,这样与以前要制作出复杂形状的木模的铸造工艺相比,可以简化模具木模的制作,节省制作时间。

通过中空木模的两端与型芯的两端来实现定位,可以保证模具毛坯的内腔和外部尺寸之间相对位置的准确,也可以保证两个对开模具毛坯之间的相对位置的准确。

5 结论

(1)利用快速成型技术可以快速地得到玻璃器皿样品的树脂原型。

(2)利用石膏模和树脂原型可以方便地翻制出带有型芯的下模,型芯的尺寸和玻璃器皿样品的尺寸只有零点几毫米的误差。

(3)中空的木模通过与型芯两端的定位,可以保证得到相对位置准确的两个对开的玻璃模具毛坯。

(4)采用本文的铸造工艺可以实现玻璃模具毛坯的快速铸造。