在漫长的玻璃瓶人工吹制岁月里,制瓶就是用一根长铁管,工人们将其伸到玻璃熔炉内,将玻璃液挑出,双手不停的转动,工人(包括童工)用嘴对准铁管,略吹一小泡,(类似倒吹气)再将此小泡放入成形的模具里,用嘴将其吹成最后的形状(类似正吹气)。

如何设想出新的制瓶工艺,前辈们在探索着欲找出一种新的制瓶工艺。

一. 吹&吹法制瓶工艺的发明(Blow & BlowProcess)

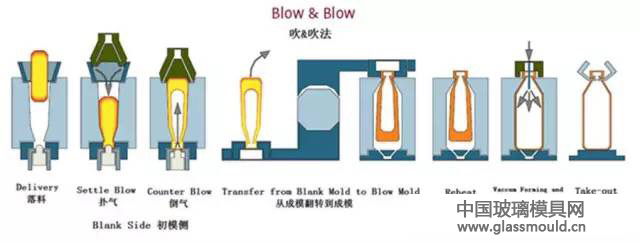

在1885年英国的阿什累(Ashley)提出了用吹&吹工艺生产小口瓶的基本原理。他经过仔细分析发现必须把初型模倒置,模底向上敞开,才能有足够大的开孔来接受玻璃料滴。同时瓶口必须首先成型,他发明出在初型模中采用压缩空气进行“扑气”(Settle Blow)和“倒吹”(Counter Blow)的工艺。见图一:

图 一

阿什累(Ashley)创新出用倒吹气替代用机械冲头来成形初模料坯,这在当时是一创新的想法,它对小口瓶的生产是一个很大的改进和推动。他的发明至今已有131年之久,但是其扑气与倒吹气的原理运用到今天。

二. 吹&吹法中倒吹气(Counter Blow )工艺上的优化

当前由于的制瓶机的速度高速化以及轻量瓶的发明与普及,对制瓶工艺提出了更高更严的要求,对倒吹气工艺进行优化势在必行。近年来由于微电子技术的飞速发展以及比例阀的运用(比例阀是一种输出量与输入信号成比例的元件,广泛应用于对气压参数的控制)。以上硬件设备的日新月异发展迅速,使得一些制瓶工艺过程的优化成为可能。

在一般吹&吹法制瓶过程时,我们在倒吹气时从开始到倒吹气结束,均使用单一的气压。这样当倒吹气形成初坯后,此时初坯玻璃液外壁与初模紧贴,使得此部分的玻璃液持续地降温,形成“硬皮”(Hard Skin)。如果此倒吹气工艺降温过多,那么在制瓶的下几步的工艺上会带来不利的因素。比如要加长重热的时间、瓶口与瓶颈部会产生裂纹,同时玻璃瓶瓶壁也会产生厚薄不均等缺陷。因此当倒吹气形成初坯后要降低气压,以保证初模料坯不至于降温过多。在70~80年代由于没有电子控制也没有比例阀。优化倒吹气只有“高压气倒吹气”“低压气倒吹气“二段时间控制。它在当时一些特殊的品种上常见使用。

采用比例阀系统后,倒吹气优化我们采用三个不同的气压,它们占用不同的配时时间。

这个过程可以可分解成三个阶段:

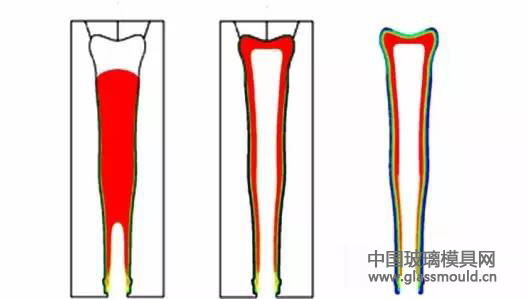

A. 把玻璃料滴快速吹到初模内壁上,形成空心的料坯,此时要用高压气,见图二左:

B. 玻璃液和初模内腔全面接触、已经形成了料坯,此时用低压气,见图二中:

C. 由于下一步要作翻口等动作,要使玻璃冷却稳定地结成“硬皮”,此时用较的高压气,

见图二右:

图 二

其中的每一阶段都对最终的产品质量很重要,所以“倒吹气”的气压在各个阶段都需要进行优化。

第一个阶段倒吹气要将一实心玻璃料团吹成空心,并且还要将此团料吹向初模上方直至闷头,其负载是较大。所以在第一阶段,应该使用高气压加快推动料坯上升的速度(2.8bar),在时间分配上大约为25%。

第二阶段,最重要的是要减少表面的缺陷,为了实现这个目标需要:

A. 倒吹气将玻璃轻轻的吹,仅使其微微地贴紧初模,避免倒吹气气压过大造成玻璃液挤入模具合缝线,从而造成各类缺陷。

B. 避免气压过高造成玻璃液和初模“剧烈”的接触,它会产生一些裂纹等缺陷。

正因为如此,这个阶段应该采用一个低的气压(1.4bar),在时间分配上大约为35%。

第三阶段,气压应该提高用来稳定料坯,使初模料坯在翻口时保持垂直。也因为在这个阶段玻璃流动性已经降低,产生缺陷的可能性降低,此阶段应该采用一个中等的气压(2.5bar),在时间分配上大约为40%。经过这样优化倒吹气工艺后,其料坯外表面形成了薄薄的一层硬皮,它既可保证料坯的翻转,又可在成模重热时表皮迅速融开。

三. 正吹气(Final Blow )工艺的优化

在成模中正吹气,一般我们从正吹气开始到结束均使用单一的气压。但是正吹气刚开始时,如果气压过大则会对初模料坯冲击太大,对料坯造成损伤(CUT),而在正吹气后端时间里,如气压过低则会造成排热效果不佳,热玻璃瓶过软从而产生各类缺陷及造成机速不能提高。因此正吹气在优化时必须要遵循此二点。

优化后正吹气可以分成两个阶段:

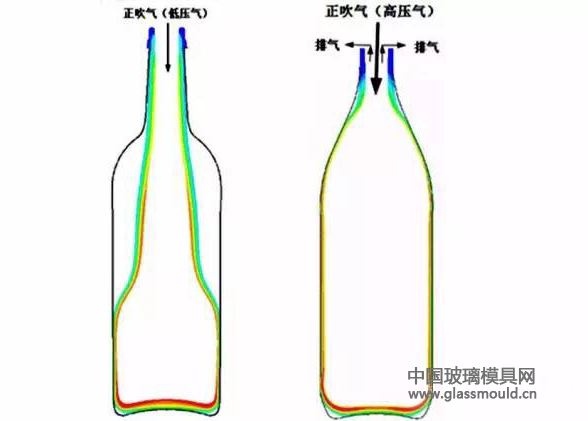

A. 正吹气刚开始时在这个阶段,正吹气将料坯在成模内吹涨。这个过程很重要,因为这个时候玻璃的流动性已经不良,此时正吹气压力过大对料坯是一个很大的冲击(CUT),玻璃瓶容易产生表面的褶皱以及瓶身厚薄不均甚至造成玻璃瓶抗冲击的下降。所以这个阶段应该使用低气压(1.2bar),在时间分配上约为30%。见图三左:

B . 从图三右可见当料坯吹涨后玻璃已经紧贴成模模壁,此时玻璃外表面已迅速冷却下来,而热瓶的内部却得不到充分的冷却,热瓶内部高温不减。形成了外冷内热的所谓“外焦里嫩”现象。此时可以加大正吹气压力,它一可使玻璃的热量继续传递到成模上,二可将热玻璃瓶内部冷却气(Internal Cooling)通过吹气头将热瓶内的热量大量排出瓶外,这样内外结合可加速玻璃瓶的冷却定型。见图三右:

图 三

根据Emhart公司调查研究成模处散热情况为:成模散热占42%(Transferred to mold),瓶底散热占16%(Bottom Plate),正吹气散热占22%(During Final Blow),对流散热占13%(convective),正吹气内部冷却散热占7%(Internal Cooling)。

因此此阶段的正吹气应该使用高气压(2.6bar),在时间分配上约为70%。以便将成模内外的热量迅速排出。

上面对吹&吹法的倒吹气以及正吹气的工艺的优化进行了简单的阐述。由于这二个动作是直接作用于玻璃液,因此对玻璃瓶的质量关系很大,特别是对于轻量瓶更显突出。但是制瓶毕竟是一个系统工程,我们必须还要十分重视料道的温度控制、料滴的合适料形、模具的温度、制瓶的配时以及涂油其它等等,只有这样才能真正做到提高玻璃瓶的质量,减少玻璃瓶的缺陷。

以上优化部分制瓶工艺仅供同行们参考,其中的优化的具体数据比如:压缩空气的压力及配时占用的时间比例等,均只能作为参考。各玻璃瓶工厂要根据自己的机速与产品的不同情况制定出自己的技术参数,或者选用制瓶机制造公司提供的软件参数