【中国玻璃模具网】日常活中各种日用玻璃制品随处可见,从最常见的酒及饮料灌装用瓶、医药保健用瓶、化妆品用瓶到造型各异的酒具、盘碗等玻璃器皿,其造型越来越复杂,越来越多样化。玻璃模具是日用玻璃制品的主要成型工具, 制造过程血接决定着日用玻璃制品的质量。 由于铸铁具有优良的铸造性能、易加工性 ,最重要的是具有热而不粘的性能被广泛用于制作玻璃模具 ,术来铸铁仍将作为制作玻璃模的主要材质”。玻璃模具的毛坯铸造工艺是玻璃摸具生产的关键工艺之一。传统玻璃模具的毛坯铸造主要采用上下箱合箱湿型砂铸造工艺 ,这种工艺容易出现偏芯、缩孔缩松、跑火等现象,同时易产生大量回炉料。为此,本文针对传统玻璃模具毛坯铸造方法进行改进,提出了玻璃模具毛坯单箱无冒口铸造工艺,取得了良好的效果。

1.玻璃模具结构对其铸造工艺的要求

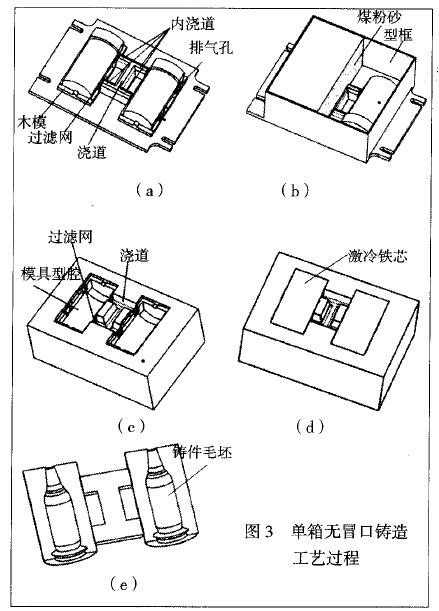

图1所示为啤洒瓶的玻璃模具成型模实物片。 日用玻璃制品的成型生产节拍很快。玻璃模具的内腔需频繁交替与1 100℃ 左有的高温玻璃熔体接触,同时要加速玻璃熔体的成型速度,必须加速对玻璃熔体的冷却,并尽快将模具内腔中的热量散发出去,可见玻璃模具的内腔及外围承受着不同的工况,整个模具往往工作于骤冷骤热状态。因此,理想的玻璃模具结构应该是从内腔到外围为从致密到疏松均匀过渡的梯度结构,同时模具壁厚须均匀一致。为此,玻璃模具毛坯的铸造工艺必须保证有利上述模具组织结构的形成,行业内通常要求在铸造过程中采川砂型内腔放置激冷铁芯的措施来实现。

2 传统上下箱湿型砂铸造工艺的缺陷分析

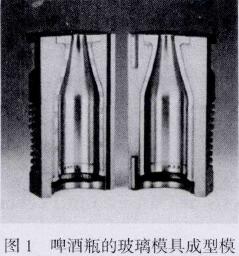

目前玻璃模具行业普遍使用的毛坯铸造工艺足上下箱湿型砂铸造工艺,如 2所示.其中,上箱由铸件型腔、浇口、内浇道、滤网和冒口组合而成,而下箱则放置激冷铁心。这种铸造工艺在玻璃模具行业虽沿用已久,但是存在着如下缺陷:

(1)上下箱长期在清砂环节中受撞击而导致在合箱环节存在较大定位误差,同时因铁液从两个内浇道进入时会对下箱的激冷铁心和型砂造成较大冲击,从而在一定程度上使玻璃模具毛坯的内腔和外圆产生偏芯现象,即内腔和外圆的同心度出现偏差,导致模具厚薄不均,造成次品乃至报废。

(2)该工艺的冒口起到补缩和调节温度场的双重作用,因此冒口的大小和摆放的位置对模具毛坯的质量有着较大的影响。往往需要工艺人员根据模具的实际情况进行人工调节,这样容易导致模具内浇道和模具的外圆部位出现缩孔、缩松等缺陷。

(3)上下箱铸造工艺是分别对上箱和下箱进行造型,然后上下箱合型固定,再从浇口引入铁液,这样上下箱之间难以避免地会存在缝隙,增加了跑火现象的产生,即铁液从上下箱的合缝间隙中溢出,造成铁液浪费严重,同时危险性大。

(4)由于这种铸造工艺需设置足够大的补缩冒口来确保足够的铁液供给,因此铁液的利用率较低,通常在60%~75% 之问,容易导致回炉料较多。

3 单箱无冒口铸造工艺设计

3.1 单箱无冒口铸造工艺过程

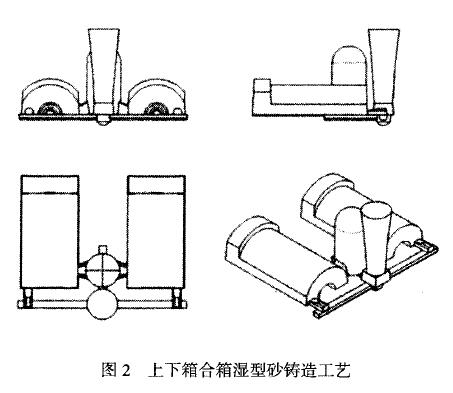

单箱无冒口铸造工艺过程如图3所示。①将型框罩置于制作好的木模底板(图3.a)上;② 向型框容腔内填人煤粉砂压实(图3.b);③将填人煤粉砂的型框抬起后翻转180。,取出木模,得到铸型(图3.c);④将过滤网放人过滤网腔中,将激冷铁心放置到瓶模腔上(图3.d);⑤将熔融的铁液从浇1:3引入型腔,待铁液液面达到与浇13平面一致水平高度时停止浇铸;⑥待铁液冷却后,撤去激冷铁心、型框,清除煤粉砂,得到玻璃模具铸件毛坯(图3.e)。